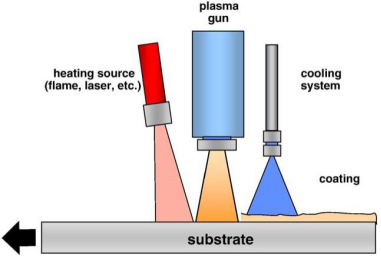

作为一项工艺技术,热喷涂仍在不断发展,新型和现有材料正在喷涂新一代喷枪,并提供优化的参数,从而提供具有更长使用寿命和更高性能的涂层。就喷涂条件而言,只需修改喷涂条件以达到更高或更低的温度以及更高的速度就会受到限制。有时候所需的涂层性能需要相互矛盾的设置导致折衷,因此需要引入辅助系统以将更多自由度纳入工艺优化[54]。 一组用于预处理和后处理的辅助系统包括用于预热,表面清洁和重熔的炬和激光器。用火炬预热是一种常见的做法,可从基材表面蒸发冷凝物和杂质,以改善涂层的附着力。 [2]这可以在喷涂之前用喷枪进行,也可以在喷涂时用辅助喷枪进行,激光器也可以达到同样的效果,就像图19所示的HeatCool®工艺[54]一样。激光器也可以用于层沉积连续重新熔化涂层。

图19:在等离子喷涂期间利用同时预热和冷却的HeatCool®工艺的设置。 另一组将成为本章的主要重点是冷却系统,即基于压缩空气,液氮和二氧化碳的系统。 压缩空气特别适用于高功率喷涂系统,如等离子和HVOF,因为它们会对组件产生明显的热应变。 如果不使用空气冷却,有时需要冷却休息,导致生产力下降[3]。 冷却系统有两个主要功能:温度控制和除尘和过喷。 [2]然而,压缩空气的能力是有限的,而且现代化的大功率喷涂系统还是不够的。 使用低温氮气或二氧化碳可以实现更有效的冷却[55]。 由于大多数研究涉及使用标准空气冷却的单一方法作为参考,因此对于各种冷却系统进行的比较研究并不多。 行业中可用的系统也有不同的设计,新型号比以前研究的更复杂和高效。 然而,一些基本的评估可以根据冷却物质的性质单独进行。 比热容量,相变焓和温度都影响系统的冷却潜力。 表2列出了其中一些属性。 表2:冷却介质的热力学性质[56] [57]。 N2值对应于汽化和液相。 CO2值对应于升华和固相。 Gas | Vaporization or sublimation temperature (°C) | Vaporization or sublimation enthalpy (kJ/kg) | Specific heat capacity cp of liquid or solid (kJ/kg*K) | Specific heat capacity cp of gas (kJ/kg*K) | Air | - | - | - | 1,005 | N2 | -195,8 | 198,6 | 2,06 | 1,039 | CO2 | -78,4 | 573 | 0,519 | 0,845 |

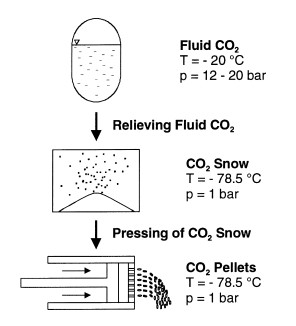

当压缩空气从喷嘴排出并膨胀时,它略微冷却,但仍接近室温,与其他冷却介质相比,它仍然相对温暖。镍在低于其蒸发温度-195.8°C时可以以其液态使用。二氧化碳在高压容器中作为液体供应,但在大气压下不存在于液相中,而是在其膨胀并冷却时直接从气态沉积到固体中。固体二氧化碳,也称为干冰,升华于 -78.4°C。即使液氮比干冰明显更冷,二氧化碳的升华焓(573 kJ / kg)明显高于氮气的蒸发焓(198.6 kJ / kg)。还应该指出的是,相变焓比比热容高出一百多个数量级,这表明相变焓对于低温系统的冷却效率是一个主要因素。 理论上,固体干冰在热表面升华具有更好的冷却能力,因为它比液氮吸收更多的热能。 计算由1kg液氮,干冰和从其起始温度到100℃的空气加热所吸收的热能。 压缩空气的起始温度选择为11°C [55]。 在冷却过程中,液氮和干冰在接触之前开始汽化和升华,因此推测接触瞬间的温度接近相应的相变温度。 根据这些计算,压缩空气的总制冷量为89千焦/千克,液氮为506千焦/千克,干冰为722千焦/千克。 如果低温冷却介质在接触时处于气体状态,二氧化碳的冷却能力仅为150 kJ / kg,氮气的冷却能力仅为307 kJ / kg。 还有一个与液氮有关的问题,即莱顿弗罗斯特效应。 当液体与温度明显高于液体沸点的表面接触时,由快速蒸发的液体形成绝缘气垫。 例如在金属的水淬中这是常见的现象。 蒸汽的绝缘层将热表面与冷却液隔离,防止直接接触,从而降低传热速率。 最后,液氮的冷却能力在与高温表面接触时没有充分利用。 影响和升华在热表面上的干冰颗粒不会面临相同的限制。[59] 表3:研究的冷却介质和测试参数。

| Nozzle | Pressure | Internal | Nozzle exit | Bond coating | Top coating | Cooling | [mm2] | [bar] | T [°C] | T [°C] | T [°C] | T [°C] | No cooling | - | - | - | - | 200 | 330 | Air cooling |

| 5 |

|

|

|

| high flow rate 12,5*2 | (60 m3/h) | 11 | 11 | 120 | 170 | Cryogenic 2*2 | 20 | 20 | -74 | 80 | 180 | CO2 2,5*2 | 60 | -20 | -74 | 80 | 140 | 2*2 | 20 | -196 | 8 | 180 | 250 | 2*2 | 60 | -196 | 8 | 150 | 230 | Liquid N2 high flow rate 12,5*2 | 5 (60 m3/h) | -196 | -140 | 40 | 140 |

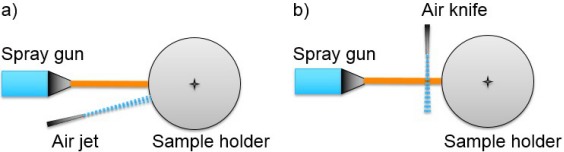

如上所述,特定的冷却系统,其设计和操作参数决定了冷却效率,因此不同冷却介质的直接比较是非常具有挑战性的。只有一篇文章[55]介绍了所有三种不同的冷却介质供参考。在这项研究中,不同气体的冷却效率通过实验测试金属粘结涂层和陶瓷热障涂层的高功率等离子喷涂。表3列出了比较的冷却系统及其数据,以及从NiCrAlY粘结涂层和PSZ顶涂层应用实验中测得的温度。所有系统由等离子炬两侧的2个喷嘴组成。没有披露二氧化碳在喷嘴中的表现如何; CO2气流是否仅由冷气体或冷气体与小颗粒状固体如颗粒的混合物组成。 在所有方法中,高流量液氮具有最佳的冷却效率,60巴下的低温二氧化碳效率稍低。高流量的空气冷却证明本身效率惊人。高流量空气冷却至少与气态氮冷却和20巴二氧化碳冷却一样好或更好。考虑到大多数情况下氮气和二氧化碳系统所需的额外成本,它们的使用可能并不经济。在较低温度下沉积的涂层表面反射的冷却效率具有较低的粗糙度和较少的缺陷。 5.1压缩空气冷却 在喷涂过程中用于冷却的空气应该是干燥的,并且没有任何润滑脂可能会掺入某些系统,因此可能需要干燥器和过滤器[3]。 压缩空气通过对流排除热量,因此其冷却能力与流速密切相关,因为空气通常接近室温。 基于压缩空气的冷却系统可分为两类:直接朝向基板的空气喷嘴(图20a)和垂直于热喷射喷嘴(图20b)的气刀。

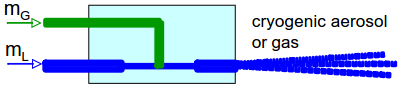

图20:热喷涂过程中使用空气喷嘴和气刀。 指向衬底的空气喷嘴可以固定在喷枪上或位于单独的固定位置。 对于固定式冷却,例如可以在旋转工件的背面使用单个空气喷射器,或者可以实施具有覆盖工件整个长度的多个孔的冷却条以实现更均匀的冷却[3]。 对于固定在割炬上的冷却系统,可能的配置是喷枪两侧的两个喷嘴。 [2]在等离子喷涂氧化铬的过程中,使用两个空气冷却喷嘴有利于涂层质量,据称这是因为它们的冷却效果和最重要的清洁效果; 还发现喷嘴和火炬之间的距离短于30mm优于50mm [31]。 拦截喷射射流的垂直空气射流通常被称为气刀,气密层或气幕,因为所使用的喷嘴经常形成薄而宽的空气射流。这些气刀的功能是冷却热气体,使其热效应降至最低,并将缓慢移动的固体颗粒和灰尘从其轨迹上吹走,使其不会沉积在工件上。其缺点是热颗粒的温度(200-300℃)和速度(20-30m / s)也明显降低。 [2]如果颗粒表面发生堵塞并且不能正确粘附,中间飞行中颗粒的冷却和减速可能会导致涂层质量下降。空气刀尤其是陶瓷的成功使用可能因此需要高功率喷涂系统,无论颗粒温度和速度如何下降,都可以生产高质量的涂料。然而,在等离子喷涂氧化铝的过程中,成功地使用了空气阻挡层,以消除喷雾珠之间的小颗粒(图16,第25页)[42]。 5.2液氮冷却 液氮作为热喷涂中的冷却介质有几种不同的方法。最典型的方法是在喷涂过程中用液氮喷涂样品,通常在喷枪附近连接一个独立的喷嘴。喷嘴也可以位于样品上的固定位置,例如在相对的一侧,以防止冷却喷雾影响实际的热喷雾流[81]。还有一些情况是,在几次喷射过程中使用液氮浴中的实际淬火来获得马氏体结构[82]。 最简单的液氮冷却采用100%液氮喷雾;一些更技术先进的设备可以使用液氮和压缩空气的组合。热喷涂研究最引人注目的是所谓的LIN-GAN系统(图21),该系统采用专用喷嘴将液态氮与室温压缩空气混合[83]。液氮与压缩空气的比例通过电子控制,使其成为非常适应性的系统。与HVOF喷涂一起使用时,已被证明是一种高效的冷却系统。

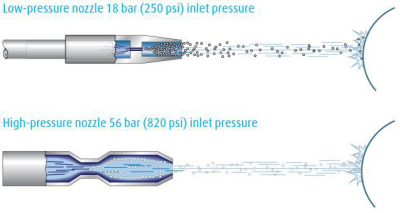

图21:LIN-GAN低温流体喷嘴mG =气流,mL =液氮流[84]。 HVOF喷涂WC-CoCr涂层在飞机主轴上测试混合冷却系统。为了保持严格要求的基材性能,工艺温度需要控制并保持在一定的水平以下。即使使用空气冷却,为防止过热也需要冷却中断。在冷却过程中,HVOF火炬保持开启状态,不仅浪费时间,而且浪费气体和粉末。 [84] 通过使用LIN-GAN冷却系统,整个过程时间减少了一半,因为不再需要冷却来维持过程温度,从而节省了大量成本。有效的冷却也会导致稍高的沉积效率,据推测这是由于溅射氧化减少和由此引起的溅射附着增加。总体而言,发现涂层如果不比空气冷却涂层好,也是一样好。在LIN-GAN冷却样品中,基材也比空气冷却更好地保持其性能。 5.3二氧化碳冷却 为了冷却目的,二氧化碳以两种形式供应,在高压容器中作为液态二氧化碳或作为固体干冰在隔热容器中供应。液态二氧化碳储存在加压容器中并喷洒专用喷嘴。这种类型的过程有时被称为CO2喷雪。固体干冰通常作为用于干冰喷射的粒料供应,这种喷射过程非常类似于喷砂。 [2] 除了冷却之外,二氧化碳在表面清洁方面也有潜力。在一个拉伸搭接剪切强度试验[60]中评估干冰,二氧化碳喷雪和其他一些方法的清洁效果,其中试样经过预处理并用双组分环氧树脂粘合剂粘合。干冰预处理与刚玉爆破产生的结果相同,但喷雪效果略差,但与溶剂脱脂相比仍有改进。尽管干冰不是非常具有磨蚀性,但它被发现能够轻柔地构造软铝,并通过机械互锁可能促进粘附[61]。 5.3.1二氧化碳喷雪 当需要更快的冷却速率时,CO2吹雪主要用于高温过程中的冷却目的。 在这个过程中,液态二氧化碳通过一根软管从18或57巴的容器供应到一个专用的会聚 - 分散喷嘴(如图22所示)。 随着喷嘴发散部分CO2压力降低,CO2部分凝固成小颗粒状的颗粒状物质,这些颗粒物通过膨胀气体喷出喷嘴。 固体CO2颗粒在与工件接触时升华,并与气体一起冷却。[3]

图22:LINSPRAY®CO2喷雪喷嘴设计。 仅仅由于前面讨论的热力学性质,这种类型的二氧化碳吹雪比空气冷却更有效。 在实验性试验中,二氧化碳冷却通过冷却加热组件5倍以上而优于空气冷却[59]。 然而,可以认为,空气消耗量对空气冷却的影响最大,并且可以在较高的空气流量下实现类似的冷却效率。 CO2冷却系统也与液氮冷却相比较。 根据结果,2公斤/分钟的氮气冷却效率仍然低于730克/分钟的CO2冷却效率。 基于所报道的益处,CO2冷却似乎比空气和液氮冷却更具吸引力。然而,CO2冷却系统在其定制可能性方面存在限制。至少在LINSPRAY®系统中,调整二氧化碳消耗量和实现冷却的唯一方法是切换喷嘴,因为它的大小控制着二氧化碳的消耗[77]。除了销售冷却系统的公司生产的材料外,关于其在热喷涂中的好处的信息很少。 尽管LINSPRAY®二氧化碳冷却系统主要用于热喷涂应用中的冷却,但在喷嘴中使用二氧化碳颗粒的类似系统也适用于手动和自动清洁应用[77] - [80]。由于这些系统使用固体二氧化碳颗粒,因此表现出类似于干冰喷射的清洁效果。实际上,这些系统经常作为干冰喷射的替代品进行销售,但喷射颗粒的尺寸,因此与真正的干冰喷射相比,清洁效率可能显着不同。然而,由于雪粒较小且动能较低,它本质上比干冰喷射更温和,使其更适合于某些清洁应用。 5.3.2干冰喷射 干冰由温度低于-78.4°C的固体二氧化碳组成,通常用于爆破应用,颗粒直径1-6毫米,长度5-15毫米。 它们是通过在低温室中释放液态二氧化碳至大气压力而制成的,从而产生二氧化碳雪。 雪在模具中被机械压实以产生颗粒或任何其他所需形式。 该过程如图23所示。

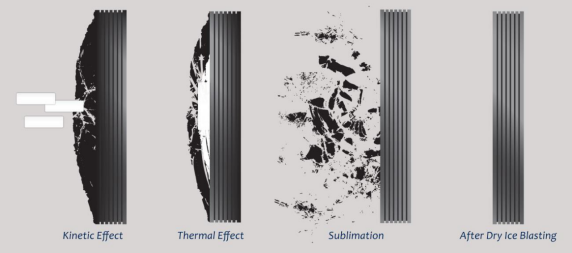

图23:干冰颗粒的制造过程。 干冰喷射使用与其他介质喷射相似的设备:它包括一个隔热的储存单元,一个将颗粒剂量输入压缩空气流中的输送系统,通过绝缘软管将颗粒输送到喷射喷嘴。压力和颗粒流量等操作参数因具体设备而异。干冰喷射适用于清洁和除锈,油漆,油漆,树脂和油。 [62] 只有部分清洁效果来自颗粒和气体的动能。在干冰喷射过程中,颗粒遇到表面冷却时会升华,并迅速引起表面热冲击。由于层的热膨胀系数的差异,这又引起污染物层的破裂和分层。此外,随着颗粒变成气体,它会经历迅速膨胀的体积变化。膨胀的气体可以穿透部分分层的污染物层下方,促进其去除。 [2]清洁效果如下图24所示。

图24:干冰喷射清理原理。 与其他机械或化学清洁方法相比,干冰喷射具有明显的优势。由于喷砂介质蒸发,不会留下任何残留物,需要通过干燥或清洁进一步去除,从而使进一步的处理操作更容易。干冰颗粒具有较低的硬度(2-3莫氏硬度),只有轻微的磨蚀性,使其成为各种材料和污染物的合适喷砂介质。由于颗粒仅损坏表面,所以与喷砂相比,进一步的表面处理要求是最小的。干冰喷射的主要限制是高噪音水平和通风要求,以防止二氧化碳堆积。 [62] 已经证明干冰喷射甚至能够去除热障涂层,但是该过程需要高压喷射(超过16巴)并且预热组件以使热冲击效应最大化。通过该过程,陶瓷热障涂层被去除,而金属粘合涂层保持完整。金属粘合涂层保持其表面形貌,并且准备好新的热障涂层而无需任何进一步处理。 [63] 绝大多数有关在热喷涂操作中应用干冰喷射的研究是由Dong等人[58][64] - [75]。 研究集中在各种等离子喷涂涂层(金属和陶瓷)上,等离子喷涂参数根据材料而不同,但干冰喷射参数在研究之间是恒定的并列于表4中。所使用的喷嘴为发散型但其 报告中没有披露确切的尺寸。 干冰喷射喷嘴固定在等离子喷枪旁边的机器人上,并且它们在喷涂操作期间同时操作。 表4:等离子喷涂过程中使用的干冰喷射参数 Parameter | Value | Nozzle exit dimensions | 9x40 mm | Dry ice mass flow rate | 42 kg/h | Dry ice particle diameter | 3 mm | Dry ice particle length | 3-10 mm | Air pressure | 6-8 bar | Nozzle distance from substrate | 25 mm | Nozzle distance from plasma torch | 20 mm |

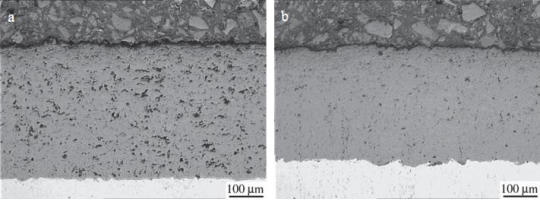

在整个研究中,等离子喷涂和干冰喷射所获得的结果都是正面的(数据汇编于下一页表5)。 对于所研究的所有涂层,当使用干冰喷射时,涂层的孔隙率一直降低,对于大多数工艺,与常规空气冷却相比,工作温度的显着降低也被测量。 据报道,金属涂层的氧化物含量和平均表面粗糙度降低。 在某些合金和氧化铝涂层的情况下,干冰喷射的硬度也显着增加。 图25显示了干冰喷射对钢铁涂层的影响。

图25:用APS(左)和干冰加工APS(右)喷涂的钢涂层的光学显微照片。 干冰处理对粘附的影响通常也是正面的。 仅在等离子喷涂中使用干冰喷射还是将其用作预处理也存在一些差异。 例如,随着粘合力进一步增加,钢涂层从额外的预处理中受益。 预处理包括4个通过样品架与喷枪和干冰喷射喷嘴。 干冰喷射的功能是清除杂质,等离子炬用于防止冷却过度引起冷凝[66]。 干冰喷射改善涂层质量的确切机制尚未建立,这主要是由于工艺的重叠效应。 在孔隙度情况下,根据[62]中的计算,部分致密化可归因于涂层上的喷丸强化效应[71],干冰喷射的最大冲击力大约为150 N. 减少孔隙率的其他可能机制可能是清洁效果,从而改善了splat的附着力[68]。 清洁效果最有可能成为更好的附着力的主要因素,如单个图示研究所示。 经证实,干冰喷射可有效清除抛光表面的杂质,并促使形成圆盘状的圆盘[69]。 表5:使用空气冷却,干冰喷射以及在干冰喷射处理前和处理期间产生的涂层的性质。 Coating | Process | T [°C] | Hardness [HV] | Porosity [area. %] | Oxide [area. %] | Adhesion [MPa] | Ra [μm] | Steel | Air cooling | 170 | - | 0,55 | 9,46 | 46 | 16,54 |

| Dry ice blasting | 85 | - | 0,23 | 4,23 | 46 | 7,21 |

| Pretreatment + dry ice blasting | - | - | 0,19 | 5,05 | 52 | 5,30 | Al | Air cooling | - | - | 3,45 | - | 40 | 18,08 |

| Pretreatment + dry ice blasting | - | - | 0,35 | - | 53 | 11,14 | CoNiCrAlY | Air cooling | 160 | - | (higher) | (higher) | 54 | - |

| Dry ice blasting | 80 | - | (lower) | (lower) | 52 | - |

| Pretreatment + dry ice blasting | - | - | - | - | 56 | - | FeAl | Air cooling | 170 | 185 | 9,50 | 2,40 | - | - |

| Dry ice blasting | 85 | 320 | 3,80 | 1,60 | - | - | NiCrBSi | Air cooling | 120 | 449 | 1,30 | - | 37,5 | - |

| Pretreatment + dry ice blasting | 60 | 550 | 0,80 | - | 47,7 | - | Al2O3 | Air cooling | 160 | 764 | 9,30 | - | 46 | - |

| Dry ice blasting | 95 | 1035 | 6,80 | - | 60 | - | Cr2O3 | Air cooling | - | 1211 | 6,60 | - | 13 | - |

| Pretreatment + dry ice blasting | - | 1460 | 2,00 | - | 46 | - |

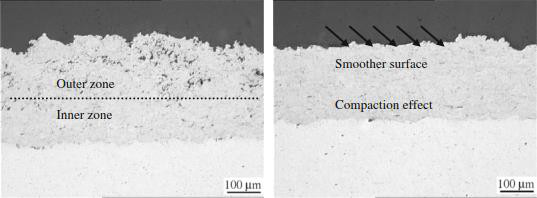

就金属涂层中的氧化而言,冷却效果降低了表面温度,从而潜在地降低了固化涂层的氧化速率。 工件周围大气中二氧化碳含量的增加也可能对此产生影响。 另外,干冰喷射器能够清除已经在刮板上形成的氧化。 [68]增加的硬度和更平滑的喷涂表面可以与涂层的微观结构特征(如孔隙率和氧化物含量降低)的普遍改善相关联。 与清洁机理有关的一个相对令人惊讶的现象是沉积效率的明显降低。 与不使用干冰喷射的喷雾相比,用干冰喷涂的铝经历了涂层厚度的下降(269μm对219μm),即使喷涂参数保持不变。 [71]干冰处理样品的工具钢涂层的计算沉积效率也较低[74]。 其原因据说是通过喷丸强化效应致密化以及从通道之间去除松散颗粒,这在微观结构研究中得到验证。 在这种情况下,沉积效率的明显下降导致涂层质量的改善。 图26中示出了铝涂层微结构。

图26:铝涂层微结构。 用APS喷涂(左)和用干冰处理喷涂APS的涂料(右)。 [71](第1225页) 在喷涂高碳工具钢粉末时,可以实现由升华颗粒产生的增加的二氧化碳含量的另一个益处。发现含有1.16重量%碳的粉末在用常规等离子体喷涂工艺喷涂后仅发生0.46重量%碳的严重脱碳。相比之下,干冰处理的涂层已经保留了1.03wt%的显着更高的碳分数。 [74] 改善的微观结构特征通常导致改进的性能和更长的使用寿命;这是在磨损测试期间用少量涂层实现的。尽管不同工具钢涂层的摩擦系数相似,但在干冰处理样品中,滑动磨损试验中的磨损量接近一半。传统喷涂涂层的耐磨性差是由于裂纹通过氧化脉扩散并随后发生碎裂;干冰喷涂层具有较低的氧化物含量,因此具有较高的内聚力[74]。在NiCrBSi涂层的情况下,干冰处理涂层的硬度较高,导致摩擦系数略低,磨损也相似[75]。 其他涂料特定的质量改进也有报道。 根据阶段分析,没有干冰喷射产生的FeAl涂层含有Fe3Al和Al2O3相,这是氧化和选择性蒸发的结果。 由于更好的冷却效率,干冰喷射生产的涂层中不存在这些阶段。 更快的冷却和凝固也被认为是这些涂层具有较高的硬度[68],类似地,在用干冰喷射喷涂的NiCrBSi涂层中发现更高比例的非晶相[75]。 干冰喷射处理似乎也为热障涂层提供了更长的使用寿命[73]。制造了三种类型的多层隔热涂层:一种不用干冰喷射,一种使用干冰处理粘结涂层,另一种使用干冰处理粘结涂层和面漆。干热处理粘合涂层和面漆的涂层在热循环实验中表现出最佳性能。改善的使用寿命归因于粘合层中孔隙率和氧化物含量的降低以及顶层中垂直孔隙率的增加。粘合剂和面漆之间的粘合强度也较高。 为了本文的目的,Dong等人最重要的论文。涉及用干冰处理等离子喷涂氧化铬[70]。研究中使用的等离子喷涂参数列于表6中,干冰喷射参数与前面列出的相同(表4)。由于粘附性是研究的重点,因此样品在喷雾前用干冰喷射进行预处理,使用本章前面所述的步骤。 表6:干冰实验中使用的等离子喷涂参数。 Parameter | Value | Powder | Amdry 6410 | Powder composition | Cr2O3 | Powder size | -45+22 μm* | Plasma torch | F4 | Current | 630 A | Voltage | 68 V | Power | 42,8 kW | Argon flow rate | 32 slpm | Hydrogen flow rate | 12 slpm | Carrier gas (Ar) flow rate | 3,4 slpm | Spraying distance | 115 mm | Holder rotation speed | 150 RPM | Holder diameter | 160 mm | Calculated surface speed | 75,4 m/min | Line speed | 15 mm/s | Calculated forward speed | 6 mm/rev |

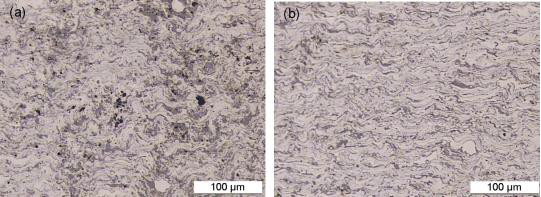

*D10=20,52 μm, D50=35,24 μm, D90=59,14 μm 这两种工艺制成的样品涂层之间的差异是非常显着的,从光学显微照片可以看出(图27)。 APS喷涂样品的计算孔隙率为6.6±1.1%,而干冰处理涂层的孔隙率仅为2.0±1.1%。 最有可能的是,由于改善了微观结构,在干冰处理过的样品中测得了较高的硬度。 应用干冰喷射时,粘附力也从13±2 MPa提高到46±5 MPa。 还对样品进行了滑动磨损试验,两种样品的摩擦系数都相似,但干冰处理涂层的磨损率较低。 除了较低的涂层磨损之外,WC-Co抵抗体对干冰处理涂层的磨损也较小。[70]

图27:用APS(左)和干冰处理(APS)喷涂的Cr2O3涂层(右)。 正如前面的章节所述,氧化铬的汽化和随后的细颗粒的凝聚在其加工过程中产生了一些挑战:它们可能会聚集在一起,从而减少粘附和产生孔隙。这是Dong等人提出的。干冰加工过程中涂层质量的提高主要是由于在第一次喷涂之前从结构和基材表面消除了细小颗粒物,这些颗粒物可能积聚在那里。 [70] 据说通过两种机制排除细颗粒物。首先是清洁效果,就像其他涂料一样;应用干冰喷射可以清除喷涂过程之间的杂质,从而促进涂层附着力和内聚力。通过这种方式,可以除去细氧化铬颗粒,从而不会松散地嵌入到各涂层之间。另一种方式与干冰的升华有关,因为干冰使其升华并将压缩空气流中的灰尘从工件上推离。作为后者的证据,干冰加工工件是干净的非干冰加工工件上发现的细氧化铬粉尘。 第三种机制可能也是有效的:作为氧化物还原机制的较高的二氧化碳水平。 在金属的情况下它肯定更为突出,但它的贡献在这里也不应忽视。 正如第4.3章所总结的那样,氧化铬的变化是一个复杂的过程,有可能在化学反应中起作用。 根据反应1(第32页),部分汽化的氧化铬保留为Cr2O3,但部分氧化铬可能被氧化成CrO3。 在这种情况下,氧气含量的减少可能会减少汽化材料的量,从而减少工艺蒸汽和随之而来的灰尘总量。 实验研究 实验部分的目的是研究辅助冷却系统对等离子喷涂氧化铬涂层结构和性能的影响。主要重点是使用干冰喷射作为在喷涂操作期间清洁和冷却表面的手段。使用不同的参数来检查它们的效果并找到最佳设置。还测试了预处理作为调查干冰对涂层附着力的清洁效果的手段。涂层也是以空气冷却作为参考点。由于第一次喷雾结束时出现的不可预见的并发症,为了本研究的目的,需要更多的喷雾剂。 在第一套喷涂试验结束时,拆卸设备时,发现一块小石头被放入干冰喷雾喷嘴。据推测,石头在使用过程中一直在喷嘴中。石头定位的方式导致明显的堵塞,这意味着通过喷嘴的任何干冰颗粒将被粉碎并且离开喷嘴的颗粒的尺寸将显着减小,导致较低的动能冲击能量并因此降低清洁效果。除了石头之外,后来还发现喷涂距离太长。因此,完成了其他一组实验。喷涂试验由TUT在材料科学实验室完成。 突驰科技 |