干冰清洗机清洗注塑模具减少25%停产时间 情况 提高注塑机的机器利用率,效率和清洗工艺具有很大的潜力。一家国际汽车零件供应商通过使用干冰清洗来提高其机器利用率,并且还实现了更加可靠的清洗过程。 在紧固件方面,雷蒙德集团(A. Raymond Group)是汽车行业领先的开发和生产合作伙伴之一。除车辆外,该公司于1865年在格勒诺布尔成立,为太阳能,家用物品,航空航天,电子和建筑行业提供快速固定和连接系统。生产在全球20个地点进行,包括德国子公司A. Raymond GmbH&Co. KG,该公司于1898年在罗拉克成立。

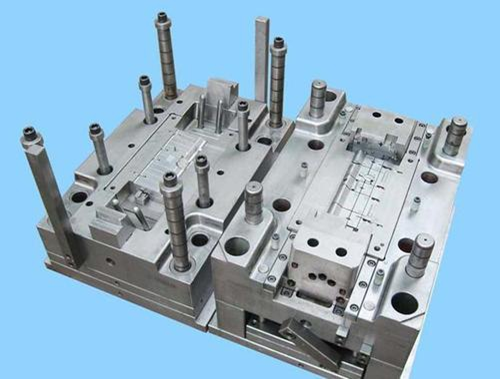

注塑模具 在这里,用于车身,内饰,传动系统,空气和流体管理以及电子系统的其他特殊紧固件和连接器被用于注塑成型。其中包括由聚碳酸酯,聚酰胺和POM制成的插塞系统,螺钉零件和挡风玻璃清洗器喷嘴,这些喷嘴由三层流道制成。 问题 “塑料中含有阻燃剂和添加剂,这些添加剂会在工具的型腔中留下一层涂层。每两至三天需要清除一次该涂层,以确保零件的质量不会受到影响。连接器系统还需要经过多次验证测试。”负责塑料行业工具工业化的制造工业化(DMI)主管Stefan Preller说。 要清洗工具,首先需要将其从机器上卸下并进行拆卸,以便可以使用专用工具,刷子和溶剂清洗小腔。线轴在超声浴中清洗。拆卸,清洗和重新组装工具所需的时间有时要花费几个小时。

普通模具拆解清洗 Preller说:“常规的清洗过程大大降低了机器的利用率。” “此外,工具的清洗程度直接影响零件的质量。这些工具偶尔也会损坏。” 解决方案 为了优化此过程,已经在干冰清洗方面拥有丰富经验的Preller与多家干冰清洗制造商联系以寻求解决方案。使用干冰粒清洗的标准方法不合适,因为粒状冰在小腔体和轮廓处的清洗效果不足。而且,产生了太多的噪音。TOOICE的创新干冰清洗机系统非常安静,是该项目的合适解决方案。通过这种环境友好的方法。提供了清洗介质,当通过高性能喷嘴引入压缩空气时,可提供有效而又无磨蚀的清洗效果。 Preller说:“ TC45M-V3系统可对轮廓进行深度和深层清洗,而无需拆卸-即使刀具的腐蚀结构非常精细。” 为了清洗,将移动且紧凑的TOOICE系统驱动到相关的注塑模具,并连接到压缩空气供应源和静态接地电缆,然后使用适当的喷嘴清洗模具。因此,最多只需要45分钟。 “由于节省了时间,我们能够大大提高机器利用率,并在不到一年的时间内收回了机器的成本,” Preller说。“此外,我们用于清洗工作的劳动力已经减少。” 该机器还易于操作。“我教会员工如何在不到20分钟的时间内操作TC45M-V3,” Preller说。“以前,需要专门培训的人员来清洗工具,现在任何人都可以轻松完成。在周末,这是一个很大的优势,尤其是在连续轮班制期间。”

干冰清洗应用 结果 TOOICE的TC45M-V3影响了过程正常运行时间,几乎不可能在清洗过程中损坏工具。 有效的清洗确保注射模具的排气始终处于最佳状态;因此,连接器系统的验证测试不再失败。 “通过使用干冰清洗,我们将该产品组的过程正常运行时间延长了25%,” Preller说。“与此同时,由于减少了溶剂的使用,提高了工人的安全性,并且该过程对环境无害。 在罗拉克(Lorrach)的A. Raymond,目前正在使用三个TC45M-V3系统。每两天使用其中两个清洗工具。技术塑料维护部门使用第三个系统清洗注塑模具。 Preller说:“由于节省了时间和成本,我确信这些系统将在其他工厂使用。” “它们大大提高了过程的可靠性,并帮助我们保持了高质量的标准

|