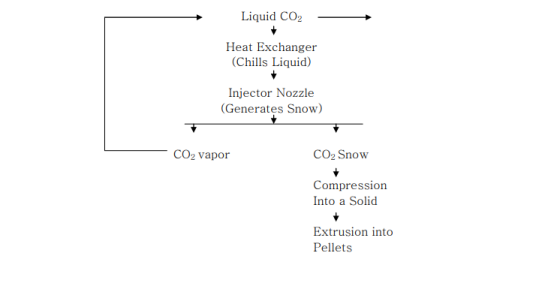

今天,二氧化碳喷射正在有效地应用于从大量除渣到精密半导体和电路板清洁的广泛应用。设想一个可以在线使用而不会损坏设备或需要机器“拆卸”的过程。与传统的有毒化学品,高压水喷射和喷砂处理不同,二氧化碳喷射采用高速气流中的干冰颗粒去除表面污染物,而不增加二次废物处理和处理的成本和不便。什么是干冰?干冰是二氧化碳(二氧化碳)的固体形式,它是我们的大气中天然存在的无色,无味,无臭气体。在-78.5°(-190°F)的低温下,干冰固体具有可供挖掘的固有热能。在大气压力下,固体CO2直接升华成无液相的蒸气。这种独特的特性意味着炸药介质完全消失,只剩下原来的污染物被丢弃。另外,在水敏感区域进行清洁现在已经很实用。二氧化碳是一种无毒的液化气体,既便宜又容易在工作场所储存。同样重要的是,它是不导电和不易燃的。 表1.二氧化碳(CO2)性质。 分子量44,01克/摩尔 密度(固体)在-78℃,5℃下1.562kg / mc 密度(液体)在-18℃下为1.022kg / mc 密度(气体)在0℃时为1.977kg / mc 熔点-56.5℃,5.2巴(三重点) 沸点-78.5℃(升华) 液体到雪的转化率0,46公斤。雪/公斤。 液体在-17.6°C 0,57公斤。雪/公斤。 液体在-47.8°C 介质制造在干冰喷射中,有几种用于制造干冰喷射介质的方法。一种技术是在爆破机器上从固体干冰块上刮干冰颗粒。这通常产生糖晶大小的干冰颗粒,由于其快速升华(由于其高表面积 - 体积比),其必须快速使用。另一种技术是在造粒机中制造干冰的硬颗粒,然后立即将颗粒存储在绝热容器中的颗粒直至需要颗粒。这些丸粒通常在2-3毫米的量级上。直径和2.5-10毫米。在长度。在这种方法中,干冰通过将加压液态CO2闪蒸到雪中,随后将雪压缩成固体形式来制造。雪要么直接烧结成颗粒(机械压缩),要么在液压下通过模具挤出成固体颗粒形式。后一种方法允许从液相到固相的更有效的转化。通常希望具有良好压实的粒料,以最小化可能影响产品质量的气态CO 2和/或空气的截留。从表1可以看出,随着液态二氧化碳温度的降低,液态二氧化碳闪蒸到雪中所达到的产量增加,因此通过热交换器预先将输入的液态二氧化碳与输出的二氧化碳蒸气预冷是很重要的。图1是显示基本粒化过程的框图。 图1.造粒过程。

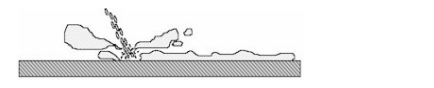

几家制造商制造干冰制粒机,这对于有高颗粒需求的客户而言可能会有好处。这种安排所需的设施一般如下:冷冻液态CO2罐,造粒机和液态CO2管线到达设备。一些制造商制造干冰造粒机/喷砂机,它可以一次性生产干冰和爆炸。这种安排所需的设施包括:空气压缩机(7巴5 mc / min),液态CO2储罐,造粒机/喷砂机,压缩空气软管和液体CO2管线,以便到达设备,从机器到喷射软管爆破操作以及适用于该应用的适当喷嘴。这种设备最适合大批量,连续爆破应用,因为现场制造颗粒的成本节约证明了系统的资本支出合理。干冰喷射如何工作?基本工艺干冰颗粒爆破类似于喷砂,塑料珠喷砂或苏打喷砂,其中介质在加压气流(或其他惰性气体)中加速冲击待清洁或准备的表面。使用干冰喷射时,影响表面的介质是固体二氧化碳(CO2)颗粒。将干冰颗粒用作喷砂介质的一个独特方面是颗粒在与表面碰撞时升华(蒸发)。结合的冲击能量耗散和颗粒与表面之间的极快的热传导导致固体CO2瞬间升华成气体。在几毫秒内,气体膨胀到颗粒体积的近八百倍,而在撞击点实际上是一种“微爆炸”。由于CO2蒸发,干冰喷射过程不会产生任何二次浪费。剩下要收集的是污染物被清除。与其他爆炸介质一样,与干冰喷射相关的动能是颗粒质量密度和冲击速度的函数。由于二氧化碳颗粒具有相对较低的硬度,因此该工艺依靠较高的颗粒速度来获得所需的冲击能量。高的粒子速度是超音速推进剂或气流速度的结果。与其他喷砂介质不同,二氧化碳颗粒具有-78.5℃的非常低的温度。这种固有的低温使得干冰喷射过程具有独特的热力学诱导表面机理,其影响涂层或污染程度或多或少,这取决于涂层类型。由于干冰颗粒和被处理表面之间存在温度差异,可能会出现称为“压裂”或热冲击的现象。随着材料温度的降低,它变脆,使颗粒撞击破坏涂层。参考图2和3。

图2.热冲击引起表面涂层中的微裂纹

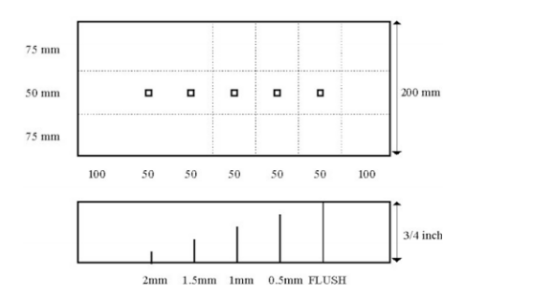

图3. CO2气体膨胀和颗粒动力学效应消失并除去涂层颗粒。 而且,具有不同热膨胀系数的两种不同材料之间的热梯度或差异可用于破坏两种材料之间的结合。 当喷射非金属涂层或粘合到金属基材上的污染物时,这种热冲击最为明显。 很多公司经常检查这个过程是否与热冲击会对母材产生的影响有关。 研究表明,温度下降仅发生在表面上,基体金属中不会出现热应力。 为了说明这一原理,我们进行了一个实验,将热电偶埋入钢基体中,深度不同(与表面齐平2毫米深)。 参考图4。 图4.热电偶距板表面的距离。

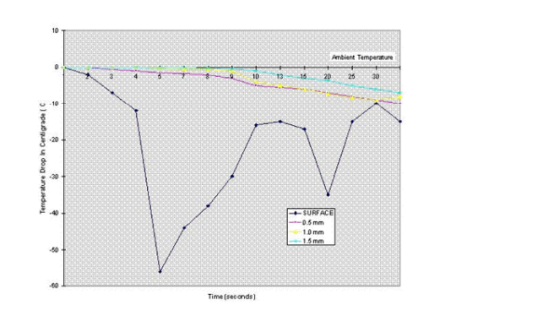

二氧化碳爆炸喷流不断穿过测试样本30秒(此过程相对较长的停留时间),热电偶记录了不同深度的变化温度。 如图5所示,每次喷射射流直接冲击热电偶时(约5秒内50°C),表面安装的热电偶显示温度下降。 相比之下,嵌入基板中不同深度的热电偶记录了对应于整个测试板温度下降的缓慢逐渐下降的温度。 热电偶2毫米。 30秒后深度仅下降10°C。 该曲线说明“热冲击”仅发生在涂层或污染物与基材结合的表面(参考文献1),并且对基材具有不利影响。 图5.基底中不同深度处放置的热偶的温度响应

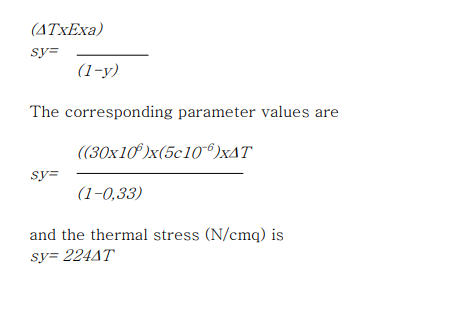

另一种研究热应力的方法是研究在模制橡胶工业中使用干冰喷射。 在这里,在150°C运行的热钢模具用-78.5°C干冰颗粒喷砂。 热模和冷干冰之间的温差不会导致开裂。 这种现象有两个原因。 首先,如上所述,温度梯度发生在表面。 其次,涉及的热应力比正常热处理过程中遇到的要小得多。 由温差引起的热应力可以使用等式1估算,其中sy是应力,ΔT是温度梯度,a是膨胀系数,而γ是泊松比。

其中温差约为57℃。该温度导致20.85N / cmq的低拉应力。即使模具温度降低到冰的温度(一个不切实际的极限),温度梯度也将达到约235°C。相应的拉伸应力为70.0 N / cmq。该计算出的应力低于硬化条件下钢的屈服点。再者,这些热应力将远小于在正常热处理期间遇到的温度差异将超过260℃的情况。甚至在高冲击速度和直接“正面”冲击角度下,固体CO 2颗粒的动力学效应也是最小的当与其他媒体(沙粒,沙子,PMB等)相比时。这是由于颗粒硬度相对较低,几乎是瞬间相变为气体碰撞,这在碰撞方程中几乎不存在恢复系数。由于二氧化碳喷射被认为是非磨蚀性的并且依赖于上面讨论的热效应,因此该工艺可以应用于各种材料而不会造成损害。软金属如黄铜和铝覆层可以用二氧化碳喷射除去涂层或污染物,而不会产生表面应力(冲击),点蚀或粗糙(参考文献3)。 鼓风机类型有两种普通类型的鼓风机,其特征在于将颗粒输送到喷嘴的方法:双软管和单软管系统。在任何一种类型的系统中,正确选择喷射软管是非常重要的,因为涉及的温度较低,并且需要在颗粒通过软管时保持颗粒的完整性。在双软管系统中,干冰颗粒通过各种机械装置输送和计量到软管的入口端,并通过喷射器型喷嘴产生的真空通过软管抽吸到喷嘴。在喷嘴内部,压缩空气流(由第二软管提供)通过主喷嘴并作为高速射流被限制在混合管内膨胀。当流动区域的大小适当时,这种类型的喷嘴会在主射流周围的空腔上产生真空,因此可以将粒子通过冰管吸入并进入混合管,在混合管中加入空气/颗粒混合物。一般来说,这种类型的喷嘴的排气马赫数稍微超音速。这种类型的系统的优点是相对简单和较低的材料成本,以及整体紧凑的馈线系统。一个主要的缺点是相关的喷嘴技术通常不适用于各种条件(即空腔中的紧转弯,宽度较窄的条带等)。此外,双软管系统的攻击水平和剥皮率也低于类似的单管爆破机器。 在单管系统中,颗粒通过多种类型的气锁机构中的一种供入压缩空气管线中。往复式和旋转式气闸目前都在工业中使用。然后将粒料和压缩空气流直接送入单一软管,然后将空气和粒料加速至高速。这种喷嘴的排气马赫数通常在1.4和2.5范围内,具体取决于设计和喷砂压力。这种类型的系统的优点是喷嘴适应性广,可用的爆炸侵袭等级最高。缺点包括由于复杂的气闸机制造成的相对较高的材料成本。爆破机器也分为干冰块剃须刀爆破器和干冰丸爆破器。剃须刀机器采用标准的20公斤。干冰块,并使用旋转叶片从块上刮下一层薄薄的冰块。这片干冰在其自身重量下打碎成糖粒大小的颗粒。这些颗粒然后落入漏斗中收集。双管输送系统用于将漏斗底部的颗粒转移到待清洁的表面。这些颗粒质量低,再加上低效率的双软管系统,可以使模块剃须刀轻松清洁。由于刨冰机可以提供高通量密度(粒子数量每秒触及正方形表面积的粒子数量)的粒子轰击,因此它们对薄的中等硬度涂层(如风干油基涂料)有效。冰刀的缺点是颗粒大小和通量密度是固定的,以及颗粒速度。相比之下,Pellet Blast机器有一个充满预制CO2颗粒的料斗。料斗使用机械搅拌将颗粒移动到料斗的底部并进入给料系统。如前所述,在很大的压力下将丸粒通过模板挤出。这创造了一个非常密集的颗粒,以获得最大的冲击能量颗粒有几种尺寸可供选择,从1.5到3毫米不等。在直径上。使用单管输送系统时,离开喷嘴的最终颗粒尺寸和喷砂流量密度由喷砂软管类型(软管直径和内壁粗糙度)和喷嘴使用决定。由于其设计,单个软管丸粒喷丸装置能够“拨入”各种各样的涂料或污染物去除所需的正确喷丸类型。例如,诸如橡胶,硅酮,泡沫和蜡,脱模剂,食品配料等的软涂层需要具有低通量密度的大颗粒以获得最大剥离速率和效率。这些涂层需要最大的热能(即具有大mss的粒料)和粒料间的大间距(即低通量密度)以获得最佳清洁性能。相反,硬涂层如油漆,清漆,烘烤糖,碳积聚等需要较小的粒径,高通量密度和高粒子速度。鼓风机进一步分为全气动和电动气动两种类型。全气动机器具有颗粒进料机构和气动控制。这可能包括使用气动马达。这种机器的优点是可以在爆炸地点,尤其是户外使用压缩空气。一个缺点是机器的操作可能容易因湿气或压缩空气供应中的污染而中断。此外,这些机器更容易冻结,更适合轻型现场清洁应用。另外,如果机器由气动马达驱动,则会持续排出油气。如果空气系统没有充分干燥,这个相同的气动马达可以很容易地充满水。电动气动机器确实是“环保”的,因为没有油性废气,这些机器更能容忍供气中的湿气和污染物。电动气动机器很少冻结,这使得它们非常适合需要全天候爆破的自动化生产线应用。此外,这些机器还提供无脉冲爆破,可进行均匀清洁并有效使用干冰。然而,在每个爆炸位置处向机器供应电力和压缩空气都有一点不便。与这两种喷砂机相关的最具挑战性的技术之一是实现光滑,连续的颗粒饲料。干冰的一个令人惊讶的特性是它不像水冰那样光滑或光滑,也不像沙子或玻璃珠那样光滑。相反,它有点抗流动性。因此,干冰喷砂机倾向于在料斗中设置各种搅拌器,螺旋钻和其他装置以改善颗粒流动。一般来说,干冰的质量越差,含有;例如,水冰b 由于干冰颗粒的大小影响清洁性能,因此喷砂系统应具有“拨入”正确颗粒尺寸的灵活性。这可以通过几种不同的方式来完成。首先,由造粒机生产的颗粒的尺寸可以变化。一旦颗粒在喷砂机料斗中,达到待清洁表面的颗粒尺寸可以通过多种方式变化。所使用的喷射软管的直径和类型将保持颗粒完整或将颗粒破碎成更小的颗粒。而且,喷嘴可能被有意地中间膨胀以在喷嘴中产生部分破坏性冲击波。这两种技术都是独立使用或一起使用,以优化任何清洁工作的粒径,鼓风流速度和通量密度。在喷砂中使用砂子或任何直径非常小的类似介质时,与喷砂介质相比,喷嘴喉部的尺寸非常大。然而,在干冰喷射中,喷嘴喉部可能只比被加速的干冰颗粒稍大。表2是表示在200标准立方英尺每分钟(SCFM)的恒定气流和爆破操作可用的典型流速的情况下四种不同爆炸压力水平的圆形喷嘴喉部的大致尺寸。在较高的压力下,干冰颗粒尺寸需要更小以符合较小的喉部尺寸。高压鼓风流被描述为具有高通量密度的高速小颗粒。同样,这种颗粒爆炸型材最适合去除硬涂层,如油漆。该图显示对应于低压操作的较大喷嘴喉部直径。如上所述,大颗粒以低通量密度撞击表面是清洁软涂层的理想选择。

突驰机电科技有限公司 为您量身定制干冰清洗方案 请联系我们:400-996-0535

|