油漆层中SCCO2处理 使用SCCO2的处理可分为三个过程。 首先,处于超临界状态的CO 2分子扩散到涂料层内的空隙中,与涂料形成均匀的相。 在快速减压过程中,CO2在这个均相中变得过饱和,并且它的减压速度太快,以至于CO2分子不能从层中逸出; 分子簇聚集成油漆中的微气泡。 最终,由于气泡和大气之间的压力差导致的拉伸应力使相邻气泡之间的相邻壁破裂,产生更大的气泡。 裂缝在层中的不同位置形成,即界面裂缝,内部裂缝和表面裂缝,这是在不同位置产生气泡的结果。 气泡的产生增加了层的厚度,并且一些将分开涂料表面。

热效应是SCCO2处理中采用的另一个值得注意的因素。 超临界条件下的温度超过40°C; 热膨胀作用于涂料和基质。 但是,两种材料的膨胀系数不同,漆层处于粘性流动状态; 因此,两种材料之间的应力在该温度下重新分布。 在本文中,环氧涂料和不锈钢的线性热膨胀系数分别为6.0×10-5和1.01×10-5℃。 一旦系统快速减压,由于温度降低引起的热收缩,形成漆层和基质之间的拉应力。 当界面内的应力高于漆层的强度时,层表面会出现通道裂缝和横向裂缝。

材料和实验程序

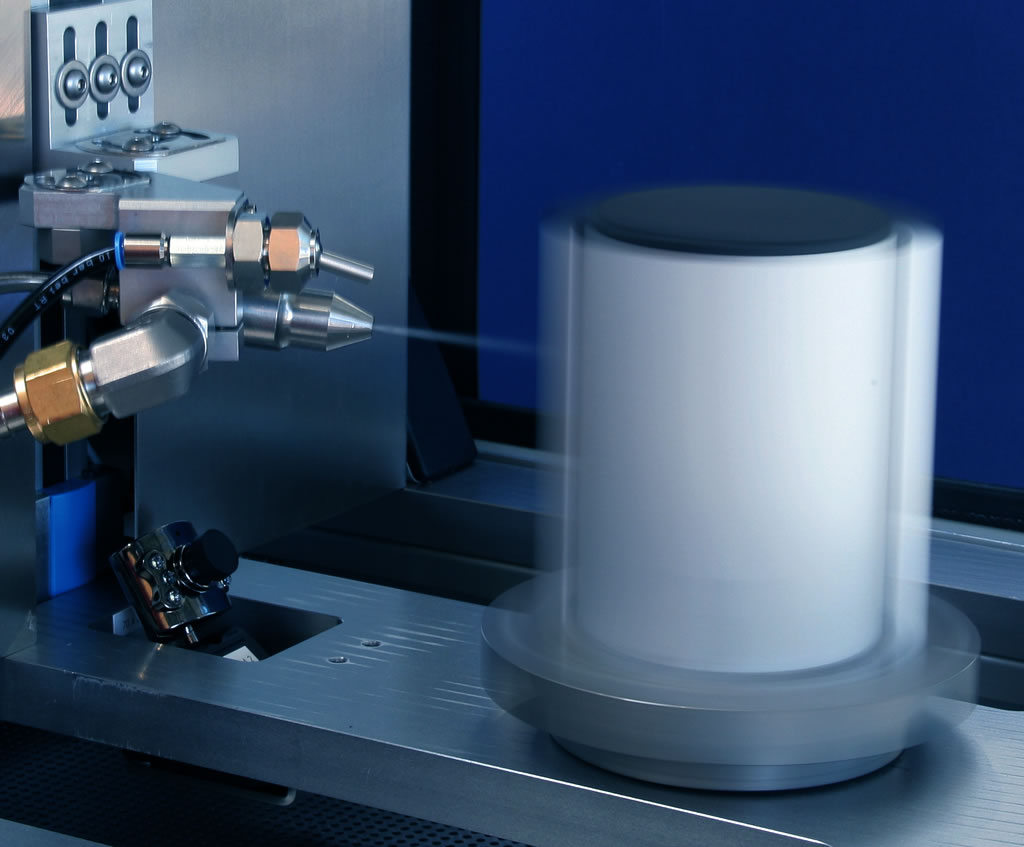

超临界流体处理在Suofuer制造的TC-SFE-50-1-120S实验室仪器中实施; 它有一个1升的圆柱形容器,设计工作压力高达50 MPa,温度为15至300°C。 该装置中的温度偏差可以控制在±2℃,通过直接与容器中的流体接触的热电偶测量。 通过压力计测量压力,精度为±0.2MPa。 在再制造工业中,涂料层主要位于芯的表面上。使用这些真实的芯很难获得具有相同厚度和性能的相同涂料层,并且实验处理容器的尺寸也限制了该过程中的实际组分。因此,使用样本进行实验,以研究清洁过程中涉及的参数。样品是尺寸为50×25×2mm的304不锈钢基材,人工涂覆有环氧云母氧化铁涂料。通过#400和#600砂纸对钢进行抛光,并使用粗糙度测试仪进行测量,以确保不同基材的粗糙度偏差小于5%。然后将钢基材浸泡在丙酮中并通过超声清洁。喷涂在喷涂室中进行。一次喷雾的厚度为0.02mm,最终厚度由喷雾时间控制。每次喷雾后,将样品在下一次施用前静置20分钟,直至达到预期的厚度;然后将样品自然干燥2个月。上述所有工艺均保证了涂料层的坚固性,以模仿芯上的实际涂层。

|