黑科技指南丨注塑模具是如何降低产品不良率,提高生产效率?

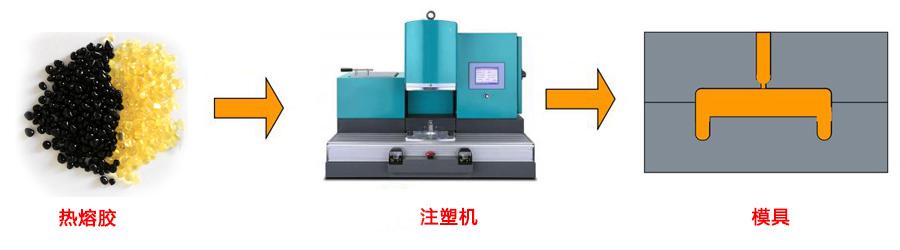

注塑工艺中不为人知的一面 塑料制品的生产原料其实和金属铸造有着相同的原理,都是将原材料融化后,利用模具塑造成型。这种生产工艺较注塑成型,利用高温将塑料颗粒加热至流体状,加入产品所需色素等添加剂,利用注塑机上的加压装置,将流体状的塑料压入成型模具。 在模具内循环的冷却水迅速将成型塑料件冷却然后脱模,一个塑料件就生产出来了,一般生产塑料件都是大批量生产,例如玩具上的塑料零件,塑料瓶的盖子都是一次注塑成型。注塑成型的方法生产效率高,操作可实现自动化,可从简单的到复杂的塑料工艺品都能成产。

简易图示流程 注塑机简易运行流程 填充阶段 填充是整个注塑循环过程中的第一步,时间从模具闭合开始注塑算起,到模具型腔填充到大约95%为止。理论上,填充时间越短,成型效率越高,但是实际中,成型时间或者注塑速度要受到很多条件的制约。 保压阶段 保压阶段的作用是持续施加压力,压实熔体,增加塑料密度(增密),以补偿塑料的收缩行为。在保压过程中,由于模腔中已经填满塑料,背压较高。在保压压实过程中,注塑机螺杆仅能慢慢地向前作微小移动,塑料的流动速度也较为缓慢,这时的流动称作保压流动。由于在保压阶段,塑料受模壁冷却固化加快,熔体粘度增加也很快,因此模具型腔内的阻力很大。在保压的后期,材料密度持续增大,塑件也逐渐成型,保压阶段要一直持续到浇口固化封口为止,此时保压阶段的模腔压力达到最高值。

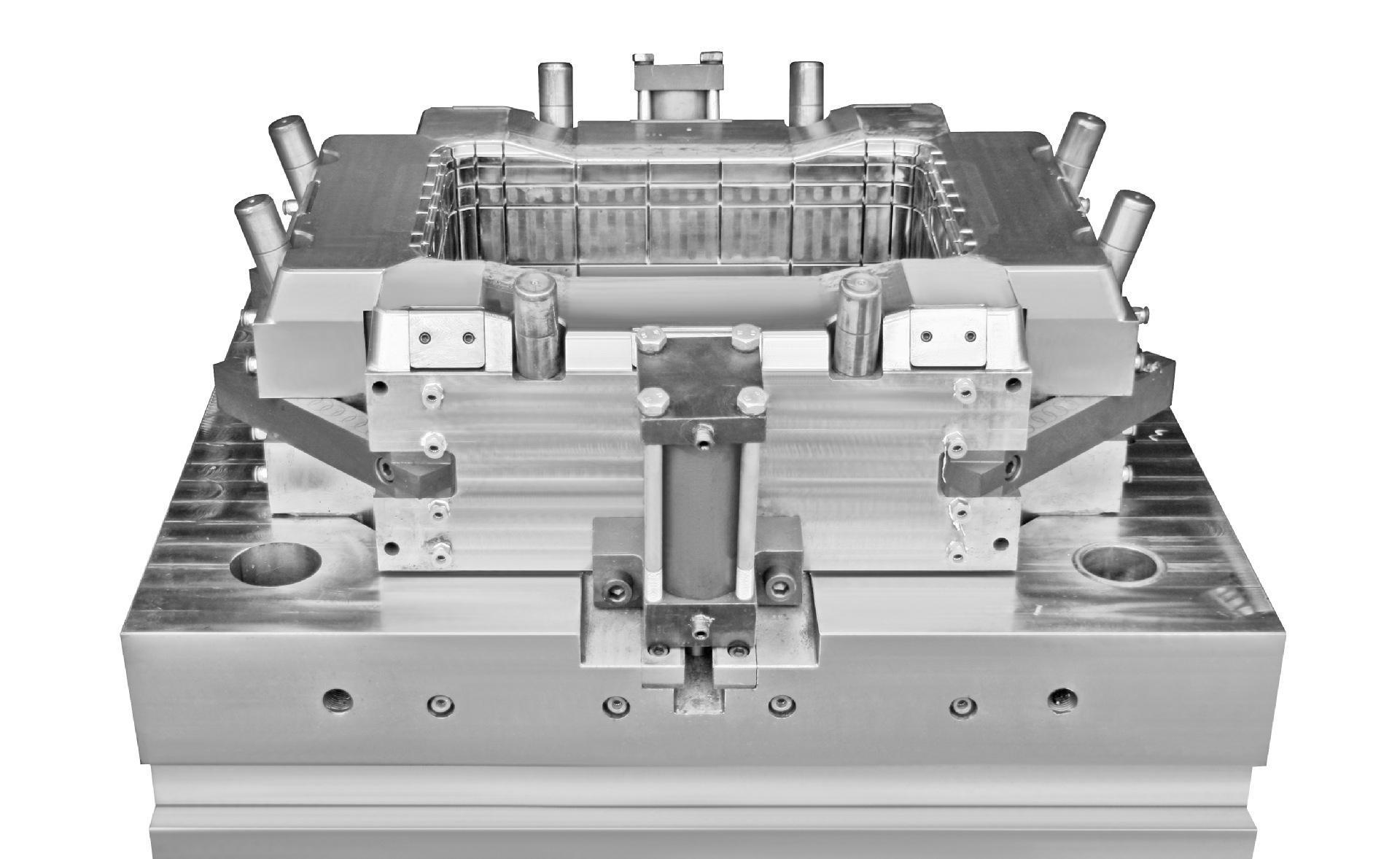

大型注塑机 冷却阶段 在注塑成型模具中,冷却系统的设计非常重要。这是因为成型塑料制品只有冷却固化到一定刚性,脱模后才能避免塑料制品因受到外力而产生变形。由于冷却时间占整个成型周期约70%~80%,因此设计良好的冷却系统可以大幅缩短成型时间,提高注塑生产率,降低成本。设计不当的冷却系统会使成型时间拉长,增加成本;冷却不均匀更会进一步造成塑料制品的翘曲变形。 该阶段阶段影响制品冷却速率的因素 u 塑料制品设计方面。主要是塑料制品壁厚。制品厚度越大,冷却时间越长。一般而言,冷却时间约与塑料制品厚度的平方成正比,或是与最大流道直径的1.6次方成正比。即塑料制品厚度加倍,冷却时间增加4倍。 u 模具材料及其冷却方式。模具材料,包括模具型芯、型腔材料以及模架材料对冷却速度的影响很大。模具材料热传导系数越高,单位时间内将热量从塑料传递而出的效果越佳,冷却时间也越短。 u 冷却水管配置方式。冷却水管越靠近模腔,管径越大,数目越多,冷却效果越佳,冷却时间越短。 u 冷却液流量。冷却水流量越大(一般以达到紊流为佳),冷却水以热对流方式带走热量的效果也越好。 u 冷却液的性质。冷却液的粘度及热传导系数也会影响到模具的热传导效果。冷却液粘度越低,热传导系数越高,温度越低,冷却效果越佳。 u 塑料选择。塑料的是指塑料将热量从热的地方向冷的地方传导速度的量度。塑料热传导系数越高,代表热传导效果越佳,或是塑料比热低,温度容易发生变化,因此热量容易散逸,热传导效果较佳,所需冷却时间较短。 u 加工参数设定。料温越高,模温越高,顶出温度越低,所需冷却时间越长。 脱模阶段 脱模是一个注塑成型循环中的最后一个环节。虽然制品已经冷固成型,但脱模还是对制品的质量有很重要的影响,脱模方式不当,可能会导致产品在脱模时受力不均,顶出时引起产品变形等缺陷。脱模的方式主要有两种:顶杆脱模和脱料板脱模。设计模具时要根据产品的结构特点选择合适的脱模方式,以保整产品质量。

注塑模具 决定产品质量最重要的环节-模具维护清洁保养 注塑行业常用的一句话“三分工艺,七分模具”,对注塑加工来说,模具和注塑机一样对成型品的质量有很大的形象,甚至可以说模具比注塑机所起的作用更加重要。 清洁清洗首先是指去除粘附在工装和模具上的塑料残余物,以免对产品质量造成不利影响。在更换产品或换色时,清洗也是一项关键工作,而且在任何情况下都是不受欢迎的工作。因为模具结构愈来愈复杂,常常无法手工完成,或者需要花费很大的力气。受污染的模具常常需要全部拆卸后才可以清洗。 对于注塑机或挤出机上使用的模具,需要以较短的时间间隔进行清洗,从而去除灰尘、清理气体残余物和模具涂层,除掉摩擦腐蚀,去除腐蚀和石灰层,以及润滑剂残余物,只要通气孔周围需要清洗时都要进行这些工作。对于复杂的96腔模具,若采用常规人工清洗,这样的清洗工作一般要一个人花几小时到几天。由于模具常常是独特的样品模具,在清洗过程中要停产。 缩短清洗时间,提高清洗质量的最佳解决方案-采用突驰干冰清洗技术 天然二氧化碳固态-干冰清洗工装和模具,以及制造的塑料件。固相喷射和液相喷射是不同的,固相喷射采用所谓的干冰喷射,而采用液体喷射时一般利用CO2微粒喷射。 丨干冰清洗工艺 干冰喷射清洗技术与其他喷射流清洗不一样,它是用压缩空气气流推送一种介质,使介质撞击表面,从而清洁表面或对表面进行处理。干冰喷射清洗与其他清洗工艺不同在于干冰喷射工艺并非是使用硬研磨介质,而是使用干冰颗粒,这样在清洗过程中不会对模具表面本体产生任何损伤。压缩空气以超声波速度推送干冰颗粒,喷射到污染物表面升华,从而除去基材底层的塑料残余物和其他污染物。喷射流介质由单独的工艺制造,制成冰粒状,然后送入射流装置,计量进入压缩空气气流中。有在同一装置中,冰粒生产与喷射流工艺并行的系统。TooIce干冰喷射清洗常用于工业清洗、模具清洗、机器清洗和生产线清洗。干冰清洗时一般不需要从注压机上拆下模具,可在线清洗大大的提高了生产效率,降低了人工成本。

干冰清洗应用 丨TooIce干冰清洗的优势 l 干冰清洗是非研磨性的,不会造成模具表面的破坏。 l 干冰喷射消除了使用研磨性手动工具,大大减少了清洗过程。 l 干冰清洗不会产生有害化学物质,没有对人体的伤害。 l 干冰清洗不会产生水和其他残留物质,不需要二次处理。 l 干冰清洗技术可成功清除各种类型表面上的油漆,碳,污染,烟尘,霉菌和其他类型的污染物。

干冰清洗模具 干冰清洗的使用降低了注塑行业的众多成本及安全有效的提高了模具在线清洗的能力。在国际上,干冰模具清洗已经在众多模具制造行业以及相关的其他清洗行业得到广泛的应用。 许多的实例证明了干冰清洗是注塑模具清洗过程的非常有效手段。TooIce干冰清洗技术与传统的清洗方法相比它能对各种表面污物进行清洗,对环境污染极小,同时可以做到不伤害基体。目前该方法已成为传统清洗方法的重要补充和延伸。 如果你想了解更多干冰小知识请关注我们 官方网站:www.tooice.net 保存图片关注我们的微信公众号吧!

|