‘‘在机械加工过程中,毛刺是无处不在的,不论你采用多么高级的精密的设备,它都会伴随产品一起诞生。

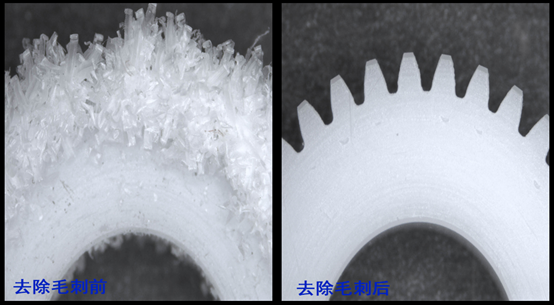

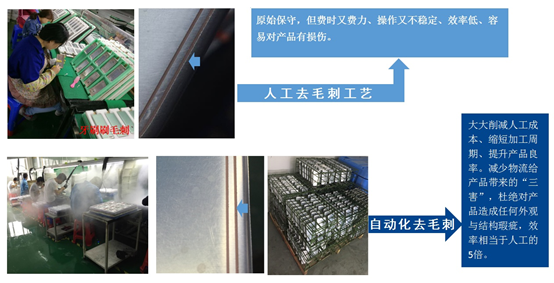

去除毛刺前后对比 毛刺引起的问题 机械零件上的毛刺,有些是由于切削加工过程中塑性变形引起的;有些是铸造、模锻等加工的飞边,还有些是焊接挤出的残料。毛刺对工件的质量和性能有重要影响,以下是毛刺存在会导致的一些问题: Ø 安全性降低,锋利的金属边缘会给操作员带来危险。 Ø 操作过程中压力增加,会导致工件抗断裂和抗疲劳性降低。 Ø 易受腐蚀,与材料厚度的差异有关。 Ø 润滑问题,特别是由于毛刺碎屑的污染以及界面周边的磨损。 Ø 进行粉末涂料或电镀等精加工过程时会产生干扰。

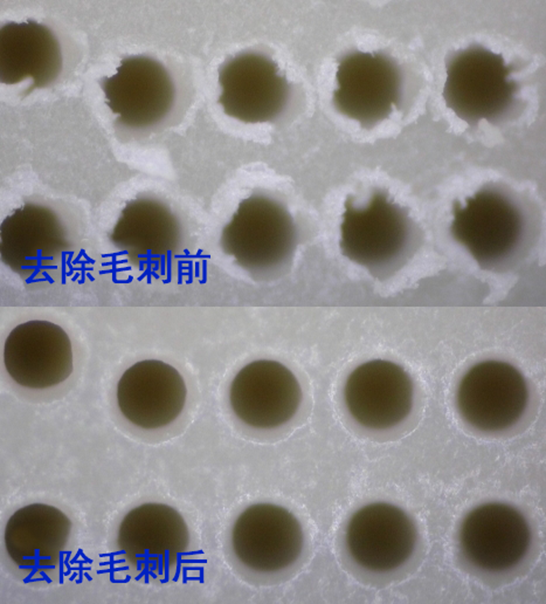

钻孔中的毛刺会导致紧固件和材料问题。毛刺会导致更多的应力集中在孔的边缘,从而降低抗断裂性并缩短疲劳寿命。它们会干扰紧固件的固定,从而损坏紧固件或组件本身。由应力和应变引起的裂纹可能导致材料故障。孔中的毛刺也会增加腐蚀的风险,这可能是由于粗糙表面上涂层厚度的变化所致。尖角容易使电荷集中,从而增加了静电释放的风险。运动部件中的毛刺会增加不必要的摩擦和热量。粗糙的表面还会导致润滑问题,因为零件界面处的磨损会增加。这使得有必要更频繁地更换它们,电荷堆积还会导致腐蚀。毛刺可以以细丝的形式存在于刚磨过工具的边缘上或作为表面的凸起部分。去毛刺工艺占生产制造成本中很大一部分。 如何解决 在产品开发的设计和制造工程阶段,可以通过考虑材料,功能,形状和工艺来减少或防止毛刺。

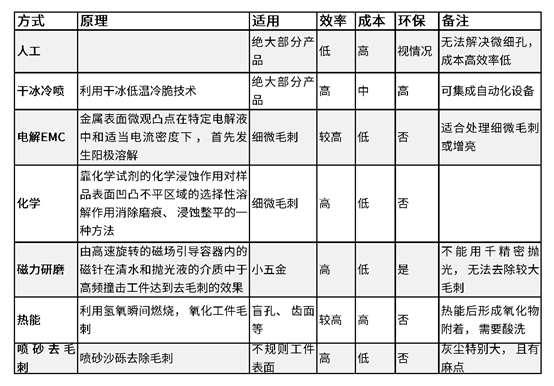

去除毛刺前后对比 去毛刺的处理 成品件去毛刺工艺很多,常见的几种批量抛光,干冰冷喷技术,主轴精加工,介质喷砂,打磨,磨削,钢丝刷,磨料流加工,电化学去毛刺,电解抛光,热能法,机械加工和手动去毛刺等。 下表针对不同去毛刺工艺进行比对

综上去毛刺工艺对比,筛选出干冰冷喷技术为最佳的去毛刺工艺应用。

为什么采用干冰去毛刺技术 干冰清洗毛刺原理 干冰颗粒用于机械地去除通过预冷而变脆的模制部件毛刺。利用的干冰颗粒冲击作用。清洗效果由速度以及干冰颗粒大小和密度以及干冰的质量决定。干冰颗粒在撞击毛刺时将热量从干冰颗粒传递到相应的毛刺中,从而在毛刺中产生明显的温度梯度和相应高剪切力,这有助于去除毛刺。最后,干冰颗粒升华在撞击时产生气态CO,与固体干冰颗粒相比,其占据明显更多的体积。这种爆炸性增加也会给冲击点带来脉冲,这有助于去除工作。

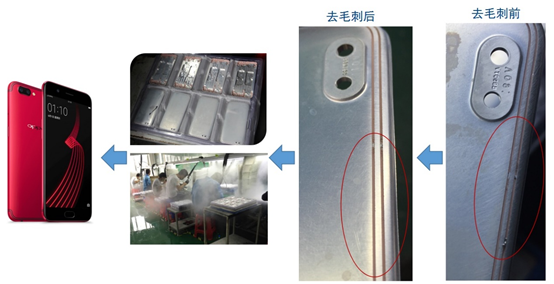

金属件去毛刺前后对比 用干冰去毛刺的四个原因 干冰去毛刺过程使用压缩空气加速后的干冰颗粒去除塑料和金属零件上的毛边和毛刺。干冰在撞击零件表面时会升华(从固体转变为气体),因此清洗过程基本上不再需要其他介质。 干冰去毛刺被推荐用于具有小孔或腔,厚闪光毛刺,和具有挑战性的毛边或卷翘位置的部件。对于过大或过重而无法翻倒的零件,干冰冷喷工艺也是不错的选择。 由于干冰清洗使用的是单个零件清洗而不是混合零件清洗,因此与其他工艺相比,它提供了更直接的清洗效果。此外,干冰冷喷清洗可以达到更高的兼容性,最高可达140 PSI的清洗压力调节。高速的干冰介质颗粒可以去除重的塑料毛刺,细金属毛刺和其他不良的零件毛刺。

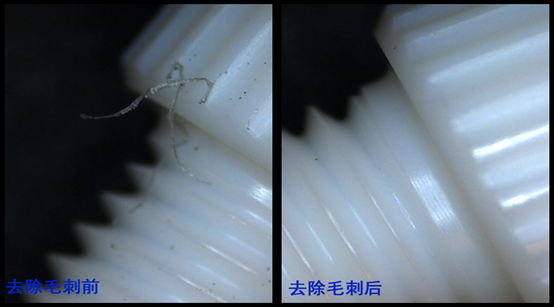

零部件去毛刺前后对比 有些零件具有难以触及的毛刺,例如深而狭窄的通孔,需要以精确的角度进行处理。当孔的开口狭窄时,媒体驱动的批处理方法可清洗的区域将变浅。对于特别具有挑战性的飞边或毛刺位置的零件,干冰去毛刺是一种很有效的选择。

|