摘录 与常规方法相比,干冰清洗是一种创新、廉价的绿色技术,可有效清洁印刷电路板 (PCB) 并降低离子污染水 。由于其出色的性能,干冰清洗适合去除助焊剂残留物。在这项研究中,被助焊剂人为污染的电路板被不同参数的干冰喷射。综合研究了干冰清洗对不同表面光洁度的影响。结果表明,干冰清洁的效率与其他方法相当,并且是可量化的。此外,干冰清洗可以有效去除PCB表面的污染,在不降低不同表面光洁度的可焊性的情况下,获得显着且理想的清洗效果。 1、简介 如今,无铅焊接是元件和印刷电路板 (PCB) 之间首选的互连方法。该工艺可产生令人满意的冶金接头和良好的电气连接。焊点的质量对于确保产品的可靠性和使用寿命至关重要。 为了生产可接受的金属间化合物,可焊接表面通常用助焊剂进行处理。 这是必要的,因为助焊剂中的有机或无机酸可以通过化学方法去除金属表面的氧化层,从而使其更容易被熔融焊料润湿。由于焊接,溶液蒸发,并且在蚀刻的金属表面之间形成良好的焊点。剩余的助焊剂残留物会降低产品的使用寿命和可靠性。未使用的酸在表面含有溶解的离子,因此能够引起腐蚀或短路。 电化学迁移是金属离子在电压存在下的移动和溶解,有时会导致 PCB 表面树枝状结构的生长。 这种现象可能会降低金属区域之间的电阻或导致绝缘问题。在高压电气组件中,电化学迁移的发生可能是一个常见问题。 高效去除离子污染物是产品长期可靠性的关键。一种令人兴奋的方法可能是最大限度地减少焊接过程中产生的助焊剂的量,因为明显会出现更少的残留物。许多研究和工业发展已经解决了这个问题。在后焊接过程中,通常使用水或溶剂来去除残留物,然而,这可能成本高昂且对环境不利。许多助焊剂制造商开发了所谓的“免清洗”混合物,理论上不需要焊后清洗。它们在 PCB 表面留下的残留物较少,而且,由于封装的离子物质,在产品的使用寿命内不易发生腐蚀和枝晶形成。另一方面,“免清洗”助焊剂残留物可能存在风险,尤其是在短绝缘距离或高压组件方面。 在这项工作中,提出了一种有关 PCB 干冰清洗和减少助焊剂残留物的新方法的初步研究。 干冰喷射去除表面污染物是一种相对较新的方法,自 20 世纪 80 年代中期以来才在工业中使用。通过压缩气流将颗粒加速到污染表面以进行清洁的过程与喷砂相当。与传统的研磨剂不同,干冰喷射的效果基于三种不同的现象。由于其机械效应,高速甚至超音速的颗粒与表面碰撞并将污垢从表面上击落。在这些碰撞之后,由于热力学效应,表面上层冷却并变脆:由此产生的升华导致体积立即膨胀约600‑800 倍。 由于碰撞,压力也会急剧增加,并且液态二氧化碳也会出现在表面。液态二氧化碳可以成为许多有机杂质的良好溶剂,例如非极性碳氢化合物。在正常条件下,二氧化碳在约‑78.5°C 时固化。干冰清洗已成功应用于许多领域,用于清洁受污染的表面 或在涂覆粘合剂涂层之前准备组件 。该方法在食品工业中很有前景,导致二次污染风险较低。干冰喷射也很环保,因为不涉及有害物质。 2、方法与实验 本研究的实验台由TOOICE SP27D精密微颗粒干冰冷喷机、压缩空气系统和加热测试台组成。预定压力由压缩空气系统提供。干质量流量和喷嘴速度由干冰清洗机控制,而加热系统控制样品的温度。清洗系统的运行参数如表1所示: 类别 | 参数 | 单位 | 二氧化碳颗粒直径 | 0.15 | Mm | 喷嘴直径 | 5 | Mm | 工作压力 | 6 | Bar | 喷嘴距被清洗物距离 | 47 | Mm | 喷射角度 | 90 | ° | 干冰流量 | 9 | Kg/h |

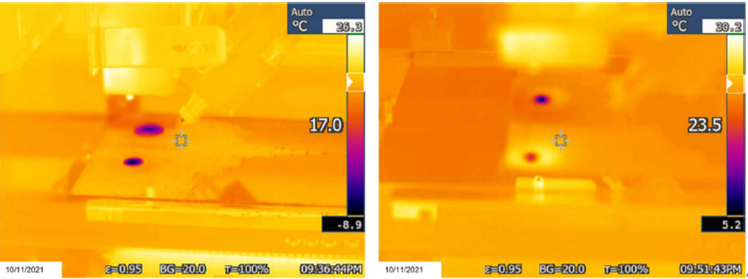

被清洁材料的热导率和对减少的响应温度也必须仔细考虑。 高导热率的材料具有如果温度低于以下温度,大气中的水分会迅速凝结在其表面露点。 使用干燥保护气体可以适度冷凝。 测试面从底部加热以尽量减少露水的出现(见图 1)。

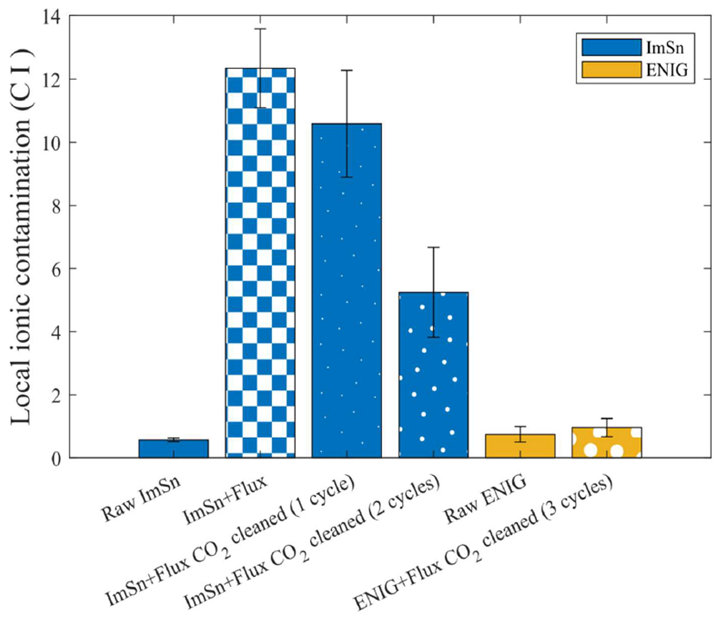

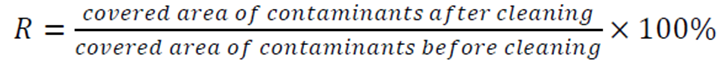

图 1. 通过控制表面加热最大限度地减少露水的出现。不控制表面温度(左)和控制表面温度时(右)的冷凝。 本实验采用不同表面光洁度、浸锡(ImSn)涂层和化学镀镍沉金(ENIG)处理的典型PCB(作为待清洗对象),研究不同处理参数下 干冰清洗的效果。分析了免清洗助焊剂 (IF 2005C) 产生的污染。选择这种类型的助焊剂是因为它在焊接时广泛使用。总体而言,该研究由 30 项实验组成。进行了 16 项实验,以比较不同扫描频率(1 次和 2 次循环)下浸锡表面涂层的 CO2雪清洁效果与未处理的参考值。 在具有 ENIG 表面光洁度的 PCB 上进行了另外 5 项实验,重点关注 CO2除雪效率的影响。用于比较的方法是傅里叶变换红外光谱(FTIR)准定量和光学分析。 ENIG 表面处理进行了 3 个周期(扫描频率)。 在涂有 ImSn 且表面经过 ENIG 表面处理的 PCB 上进行了另外 6 项实验。这些实验仅关注 CO2雪处理后焊盘的可焊性。原始 ImSn 和 ENIG 表面经过 3 个周期的处理。 通过 C3/CI 系统 (Foresite) 测量离子污染水 ,使用数字显微镜 (Leica DVM6‑A) 进行光学分析,并通过 FTIR 显微镜在反射模式下收集 FTIR 光谱 (Thermo Scientific Nicolet iN10) )。使用液滴形状分析仪 (Krüss DSA30) 通过座滴法进行表面润湿性测试。 3、清洗效率分析 3.1.电化学测量就离子迁移而言,助焊剂残留物中离子的存在是最关键的。为了确定二氧化碳清洁效率,测量了受影响金属表面提取物的电导率。表面的局部离子污染可以通过腐蚀指数(CI)轻松指定。 样品是被焊剂人为污染的 ImSn 垫。从测量结果可以明显看出,未清洗的样品 均比处理过的样品污染程度更高。通过增加扫描频率或治疗持续时间可以进一步提高清洁度。 尽管可以在测量中观察到趋势,但由于测量原理,无法精确确定同一区域的初始通量和处理后剩余的量。因此,即使在相同的设置下,测量结果也具有较大的标准偏差。还在 ENIG 板上进行了测量,扫描频率为 3 个周期。处理后 CI 值接近无助焊剂焊盘的值(见图 2)。  图 2. 干冰清洁可降低离子污染水平。 3.2.光学研究 在实验中,研究了助焊剂 燥后 ENIG 表面上的结晶残留物。在光学显微镜下用偏振光可以轻松检测到污染物。通过在 MATLAB 环境中实施基于 Otsu 阈值方法 [12] 的图像处理算法来分析检查区域的图像,可以对污染区域进行量化。 通过根据以下内容比较处理的效果,确定一种残留率。采用样品上焊剂残留物的残留率作为越小越好的质量特性。 残留率R的公式为[13]:

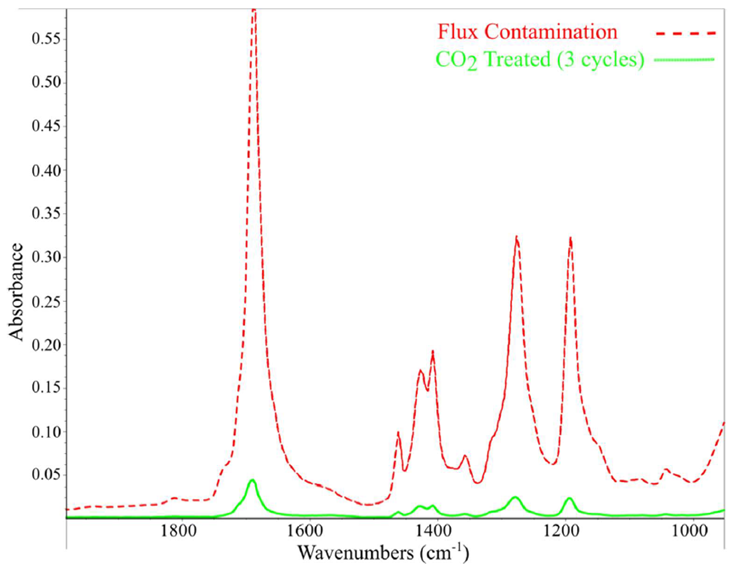

3.3.还进行了傅里叶变换红外光谱 (FTIR) 分析光谱研究以确定清洁效 率。在反射模式下收集受助焊剂污染的 燥 ENIG 表面和经过干冰清洁的表面的吸收光谱(见图 3)。根据我们自己的测量和⻩的研究,弱有机酸可以从1690 cm-1 周围的峰推断出来。假设存在线性关系,就可以推断出浓度和残留量。因此,确定清洗效率在95%以上。

图 3. 清洗后 C = O 基团 (WOA) 的特征峰明显变弱。受焊剂污染并经过CO2 处理的表面的 FTIR 光谱。 根据分析过程中进行的电化学、光谱和光学研究,结果表明,干冰去除了我们测试样品中超过 95% 的焊剂污染物(见表 2)。 表 2. ENIG 表面 CO2 除雪效率被焊剂污染。 样品/方法 | 电化学 | 光谱 | 光学 | 清洁效率 | 97% | 96% | 95% |

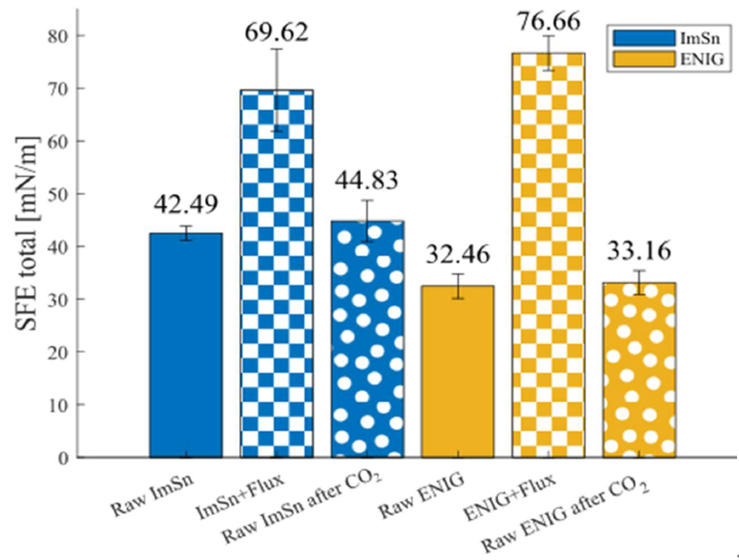

4、干冰清洁表面润湿性分析除了清洁效率之外,干冰清洁对PCB 可焊接表面的影响也可能是一个重要问题。在 ImSn 和 ENIG 垫上研究了 CO2 除雪对润湿性的影响。在实验过程中,测定了经过助焊剂或 CO2 处理的原始焊盘的表面自由能 (SFE)。与经过助焊剂处理的垫相比,未经处理的 ImSn 和 ENIG 垫的润湿性明显较差。我们的研究还表明,SFE的极性成分发生了显着变化。对原始原始垫进行 干冰清洗后,与未经处理的条件相比,未观察到 SFE 值的显着变化。可以确定的是,单独使用二氧化碳除雪不会抑制可焊性(见图 4)。

图 4. 测量的表面自由能。ImSn 和 ENIG 样品表现出类似的行为。干冰清洗对生垫的润湿性没有影响。 5、结论 干冰清洗可有效去除助焊剂残留物、弱有机酸 (WOA) 和焊接中常用的其他离子污染物。通过控制样品的温度并将其保持在露点以上,可以减少冷凝,从而使离子残留物不会污染表面。 分析过程中进行的电化学、光谱和光学研究的结果 结果表明,CO2除雪去除了我们测试样品中超过 95% 的焊剂污染(表 2)。 单独使用二氧化碳除雪(在没有助熔剂的情况下)不会影响金属的润湿性完成。 致谢TOOICE突驰科技提供测试设备。 文章首发于:https://tooice.net 参考文献: [1] Klein Wassink R J 1989 Soldering in Electronics, Electrochemical Publications Limited [2] Steppan J J, Roth J A, Hall L C, Jeannotte D A and Carbone S P 1987 A Review of Corrosion Failure Mechanisms during Accelerated Tests: Electrolytic Metal Migration J. Electrochem. Soc. 134 175–90 [3] Dzido A, Krawczyk P, Badyda K and Chondrokostas P 2021 Operational parameters impact on the performance of dry-ice blasting nozzle Energy 214 118847 [4] Uhlmann E and El Mernissi A 2008 Pre-treatment by dry ice blasting for adhesive bonding Prod. Eng. 2 133–8 [5] Sherman R 2007 Carbon dioxide snow cleaning Part. Sci. Technol. 25 37–57 [6] Mikołajczak A, Wołowicz M, Kurkus-Gruszecka M, Badyda K and Krawczyk P 2018 Improving the efficiency of Liquid Air Energy Storage by organic rankine cycle module application 2018 International Interdisciplinary PhD Workshop (IIPhDW) (IEEE) pp 99–102 [7] Jantzen S, Decarreaux T, Stein M, Kniel K and Dietzel A 2018 CO2 snow cleaning of miniaturized parts Precis. Eng. 52 122–9 [8] Elbing F, Anagreh N, Dorn L and Uhlmann E 2003 Dry ice blasting as pretreatment of aluminum surfaces to improve the adhesive strength of aluminum bonding joints Int. J. Adhes. Adhes. 23 69–79 [9] Witte A K, Bobal M, David R, Blaettler B, Schoder D and Rossmanith P 2017 Investigation of the potential of dry ice blasting for cleaning and disinfection in the food production environment LWT 75 735–41 [10] Cano F 2000 Carbon Dioxide Dry Ice Snow Cleaning Handbook for Critical Cleaning (CRC Press) pp 353–60

|