在第一组中,空气冷却样品具有最低的磨损,这是由于喷射距离较长而预期的。 在干冰喷射样品中,较低的4巴压力产生最少的磨损(图55)。 用1.5毫米颗粒制成的稍薄的涂层在测试期间磨损并用条纹柱表示。

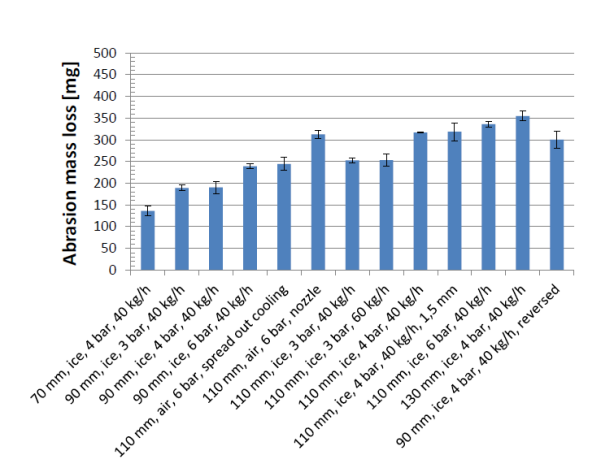

图55:磨损测试结果,第一次喷涂组,磨损的样品由条纹柱代表。

图56:磨损测试结果,第二组喷涂。 在第二组(图56)中,耐磨性,喷涂距离和冷却强度之间似乎有相对较好的相关性。 较低的喷涂距离可以产生更耐磨的涂层,同样的喷涂距离较低的冷却压力似乎更好,或者至少没有负面影响。 在两组中,反向旋转方向(意味着冷却喷嘴在喷射位置后立即出现)似乎与使用相同参数喷射正常旋转方向的样品相比降低了耐磨性。

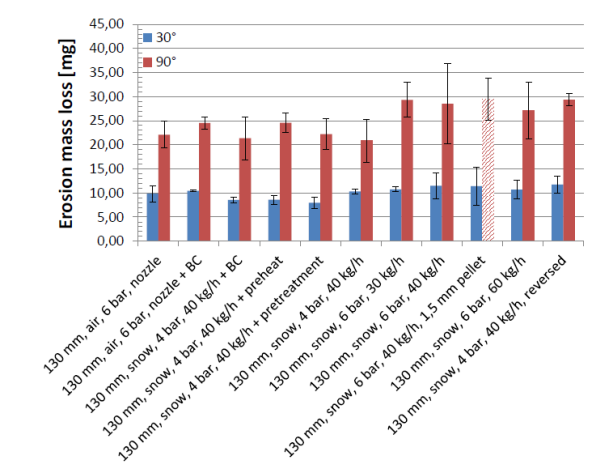

图57:磨损测试结果,第三喷涂组,磨损的样品由条纹柱代表。 与第一组一样,穿出的样本用条纹柱表示,与第二组样本(图57)的磨损质量大致在相同水平上相比较。 与硬度结果一样,60米/分钟的较慢表面速度在不同表面速度的第二组和第三组的空气冷却样品中表现出更高的耐磨性。 所有样品的最低质量损失为107毫克,其中60米/分的表面速度和2巴,20千克/小时的干冰喷射,以及相同的喷射参数(90米/分钟)导致总体第三最佳涂层。 7.7耐腐蚀性 在侵蚀磨损中,如下面的结果所示,对于陶瓷涂层来说,磨损最多的是直角粒子冲击角度(90°),而不是较低的倾角[97]。 总的来说,腐蚀结果(图58和59)与磨损结果非常相似,耐腐蚀性,冷却强度和喷涂距离之间存在轻微的依赖关系,这对于第二组样品更清楚。

图58:侵蚀测试结果,第一喷涂组,磨损的样品由条纹柱代表。 总体而言,30˚角的磨损差异非常小,可根据这些差异进行比较。 然而,90˚的结果将该组分为两组。 空气冷却和4巴干冰喷射样品(不包括反转)比6巴喷砂样品少,并且就像磨损试验一样,较薄的1.5mm颗粒喷射样品穿过条形柱表示。

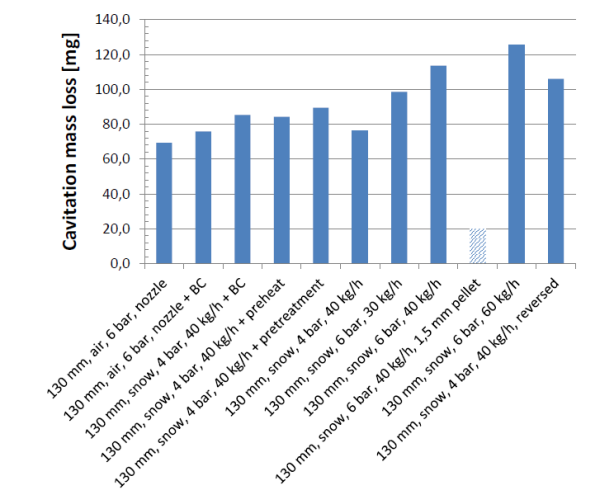

图59:侵蚀测试结果,第二喷涂组。 第二组在30˚和90˚角的最高耐磨性记录在喷射70mm和90mm的样品中,3或4巴干冰喷射时,距离或喷射压力的增加减弱了涂层 可以在整个系列中看到。 特别有害的是反转方向。 7.8抗气蚀性 与磨损试验一样,第一套最好的样品是带有4巴干冰喷射样品的空气冷却样品。 在试验的前30分钟内,1.5毫米颗粒喷砂样品被磨损并以条纹柱表示。 否则,与其他磨损测试一样,存在略微倾向于冷却样品的轻微趋势(图60)。

图60:空化测试结果,第一喷涂组,以条纹柱表示的磨损样品。

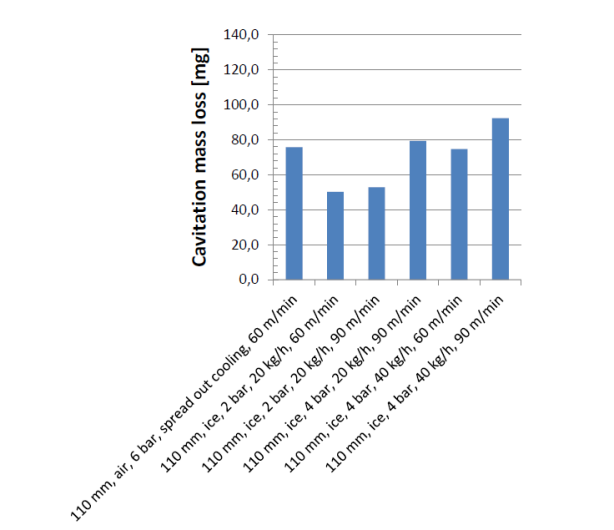

图61:空化测试结果,第二组喷涂。 在第二组样品(图61)中,数据非常分散,在较早的测试中耐磨性最好的样品相对较好地承受了空化测试,但除了那些其他样品组之外,其它样品也达到相似的值。 实际上可以看到,这些值被分成两个单独的分组:60mg左右的总质量损失和约80mg左右。 这两组都非常不规则,包括近距离喷射和长距离喷射以及低压和高压冷却的样品。

图62:空化测试结果,第3次喷涂。 第三组样品(图62)的空化磨损等级模拟了磨损试验所获得的结果,其中具有60m / min表面速度的2bar,20kg / h喷砂样品对所有具有质量的样品的磨损最小 损失50.3毫克。 尽管第二组样品在3毫米喷射时以90毫米喷射时达到了50,9毫克几乎相同的值。 7.9拉伸粘合强度 与Dong等人最初的研究相反, 我们在干冰加工测试中未发现涂层附着明显增加。 第一个(图63)和第二个(图64)组的结果如下所示。 采用粘合涂层可以获得最高的粘合力值,接下来是预涂和预处理的涂层,但令人惊讶的是预热效果比预处理好。

图63:附着力测试结果,第一组喷涂。

图64:附着力测试结果,第二组喷涂。 在第二组中没有使用预处理,因为该组的重点转向实现良好的结构。 样品表现出10-25MPa的低混合值,与参数变化没有明确关系。 从130mm,1.5mm颗粒样品测量的高粘附性可归因于较薄的涂层,因此不适合与其他的直接比较。 空气冷却的样品具有较高的附着力,但总体结果甚至比第一套未经预处理的样品要低。 7.10透气性 透气性测试结果如图65所示; 只对第二组样品进行测试。 最低值是从空气冷却样品中获得的; 但是差别很小。 渗透系数代表1平方米涂层中贯穿孔的面积。

图65:透气性测试结果,仅限第二组喷涂。 对于空气冷却样品的较低气体渗透性的一种解释可能是优良的氧化铬粉尘。 喷涂后,空气冷却样品是唯一一个有明显氧化铬尘埃层的样品,同样的灰尘可能被捕获在薄片之间,并且阻碍了气体流动。 70毫米喷涂样品的单峰值是由于非常粗糙的喷涂表面造成密封不充分造成的。 除了最高和最低值之外,其余干冰喷射样本都非常接近,无论样本参数如何。

突驰干冰清洗 定制清洗方案 400-996-0535 |