摘要 对于高质量的电镀产品,表面必须经过彻底的预处理。为此目的,电镀目前需要各种化学浴。使用过的化学物质对健康有害并对环境有害。另外,传统的预处理具有长的处理时间,这导致高成本。单独或与其他过程组合的干冰喷射有可能完全取代这些传统的预处理过程。在铝合金AlSi12和AlMg3上研究了作为电镀前的预处理方法的三个工艺顺序。使用的过程是干冰喷射,干冰喷射和玻璃珠喷砂后的回火,然后进行干冰喷射。研究了参数对工件表面粗糙度,表面形貌和表面张力的影响。建立了描述干冰喷射参数与表面参数之间相关性的模型。最后,进行电镀样品的粘附性测试,以确定这些替代预处理过程的适用性。

关键词:涂层,电镀,表面分析,干冰清洗机

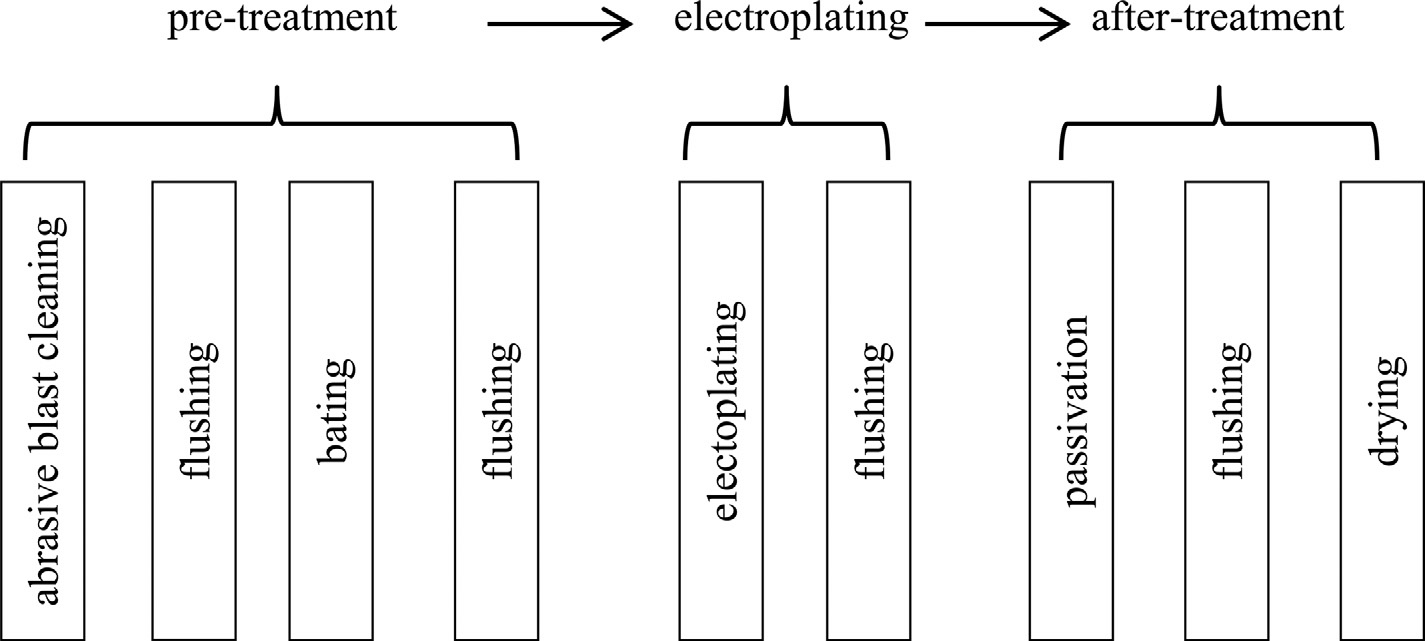

介绍 由于电镀表面处理的结果很大程度上取决于预处理步骤,因此研磨和喷砂介质的残留物不应留在工件表面和上面[1,2]。 无残留清洁是必要的,以确保高质量的涂层。 目前,电镀需要各种化学浴用于此目的。 图1显示了传统电镀工艺链的简化示意图。

图片.1 电镀过程的示意图 材料和方法 本研究所选择的材料是锻造铝合金AlMg3和铸造铝合金AlSi12,它可以通过使用传统的预处理工艺进行镀锌,图1.这两种材料都具有很大的重量节省潜力,并且在制造过程中易于加工。此外,与钢制零件相比,回收铝合金制工件的能力减少了原材料的使用并提高了可持续性。 AlMg3的应用例如是运输容器,而AlSi12用于薄壁外壳,例如齿轮箱外壳。由铝制成的工件可以镀锌以实现表面的不同外观或改变功能特性。 AlMg3被归类为易于镀锌,而AlSi12的预处理必须满足苛刻的要求。通过常规预处理暴露的AlSi12部件表面上的硅颗粒不利于所施加层的粘合强度,并且必须通过用硝酸蚀刻除去,这影响环境相容性和经济效率为负。本研究中使用的样品由厚度为6毫米的轧制铝板制成,切成40毫米×40毫米的尺寸。

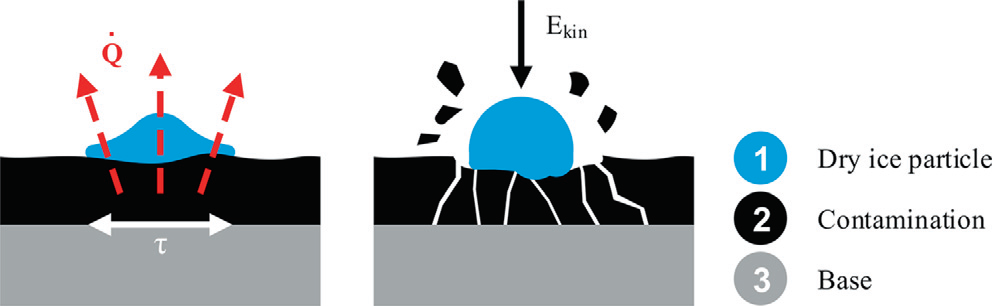

图片.2 干冰清洗的效果机制:(a)热效应,和(b)机械效应。 本研究中使用的替代预处理方法是干冰喷射,干冰喷射过程中的回火和玻璃珠喷砂,然后进行干冰喷射。 干冰喷射是使用加压空气作为喷射材料的加速器的喷射方法。 干冰是固体形式的二氧化碳,通常用于清洁应用。 由于固体二氧化碳在标准压力下升华至其气态物理状态,因此当用作喷砂材料时不会留下残余物。 图2显示了干冰清洗技术的效果机制。 由喷射材料的低温导致的热效应导致污染物和基础材料的脆性增加以及它们之间引起的张力,以及由于它们的高速和重量引起的爆破颗粒的机械效应。 为了增加干冰清洗的热效应,并且作为第二预处理方法,在喷砂之前将铝样品回火至0 = 50℃的温度,导致样品和喷砂介质之间的温度梯度增加。 玻璃珠喷砂与干冰喷射相结合用作第三种预处理方法。 与干冰喷射相比,玻璃珠用作喷砂材料。 尽管在使用玻璃珠喷砂时没有热效应,但是由于与干冰颗粒相比玻璃珠的更高重量和硬度导致更大的机械效应,因此对基材表面的总体影响要高得多。 该方法的缺点在于,在喷砂之后所用玻璃珠的残留物保留在基材表面上,并且必须在单独的步骤中除去以获得具有高粘合强度的电镀涂层。 由于残留物,工件不能仅使用玻璃珠喷砂作为预处理工艺进行镀锌。 这些残留物完全阻止了电镀涂层的实现。

替代的预处理方法具有减少电镀涂覆工艺之前的预处理的持续时间和成本的潜力,因为可以缩短常规预处理的工艺链。 干冰喷射允许表面的清洁和预处理而没有任何残留物,这改善了粘附涂层的产生。 替代传统预处理过程中使用的化学品,这些化学品对环境有害并且对健康有害,因此需要昂贵的废物处理,这增加了干冰喷射的成本效益及其可持续性。

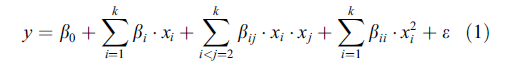

为了确定替代预处理方法对工件AlSi12和AlMg3的表面张力的粗糙度,形貌和极性分量的影响,使用了中心复合设计(CCD)[4]。 利用它,可以定义设定参数和目标值之间的线性和二次相互关系。 此外,CCD的使用允许产生描述受设定参数影响的目标值(例如表面张力的粗糙度Rz或极性分量)的等式。 使用的模型,等式(1),使所有目标值y依赖于主要因子xi,因子xiÆxj与因子xi 2的二次效应之间的相互作用。 确定所研究材料的每个目标值的系数b。

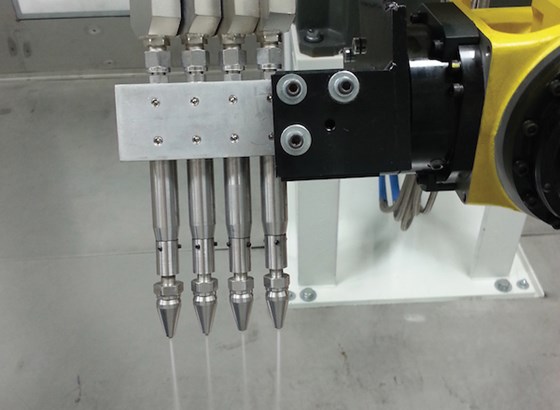

干冰喷射是使用TOOICE的TC45M-V2系统进行的。表1显示了干冰喷射期间设定参数的范围。记录表面和涂层参数以比较预处理方法。使用德国Bergisch Gladbach的FRT Fries Research&Technology GmbH的测量仪器MicroProf 100测量工件的粗糙度。使用德国汉堡KrüssGmbH的固着滴落法和滴形分析仪DSA 100,测定表面张力及其极性组分。为了验证涂覆的涂层的粘合强度,使用横切指数的标准化方法,比较DIN EN ISO 2409。横切指数通过区分在剥离胶带之后去除的涂层量来提供关于粘合强度的信息。横切指数为0表示涂层没有脱落,因此表现出最佳的粘合强度,而在横切指数为5时,涂层完全脱离基材。

|