3.3 预处理方法对铝合金表面张力极性分量的影响

先前的研究表明,使用表面张力rSP的高极性组分可以获得更好的粘合强度[5,6,7,8]。 因此,表面张力可用作电沉积涂层的粘合强度的指标。 仅干冰喷射期间的回火使AlSi12-工件的表面张力rSP的极性分量从rSP = 10.26mN / m增加到rSP = 37.49mN / m,这意味着基板的不均匀润湿。 AlMg3-工件表面张力的极性成分通过所有三种预处理方法得到增加,如图5所示。因此,流体渗透到更亲水的表面(Wenzel模型),从而产生均匀的润湿。 干冰喷射期间的回火产生表面张力的最高极性分量,rSP = 43.44mN / m。

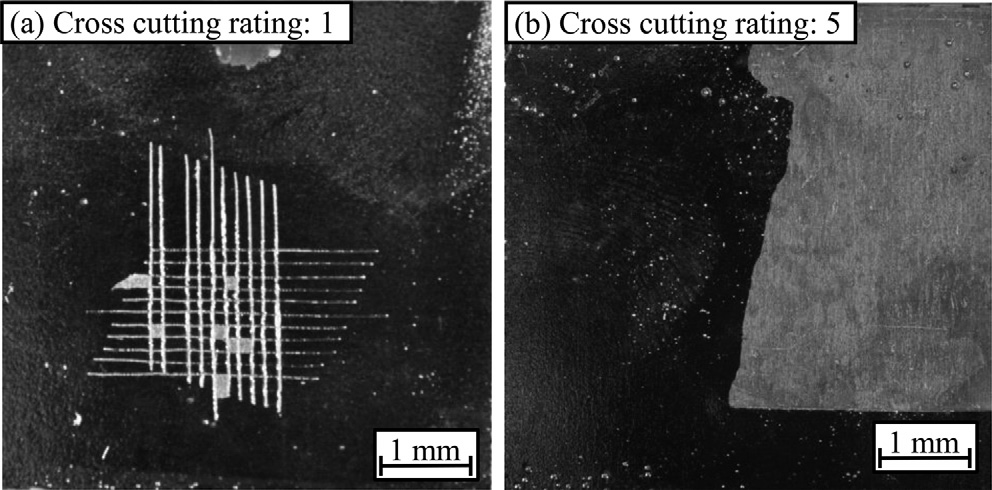

图6. AlSi12的示例性横切评级:(a)足够的粘合性,和(b)粘合性差。 类似于粗糙度Rz,已经开发了表面张力rSP的极性分量的模型,等式(1)。 干冰喷射工件模型的系数b包含在表3中。在这种情况下,质量流速m_2的二次效应对于表面张力rSP的极性分量是显着的。

3.4。 电镀铝合金后的粘附力测试

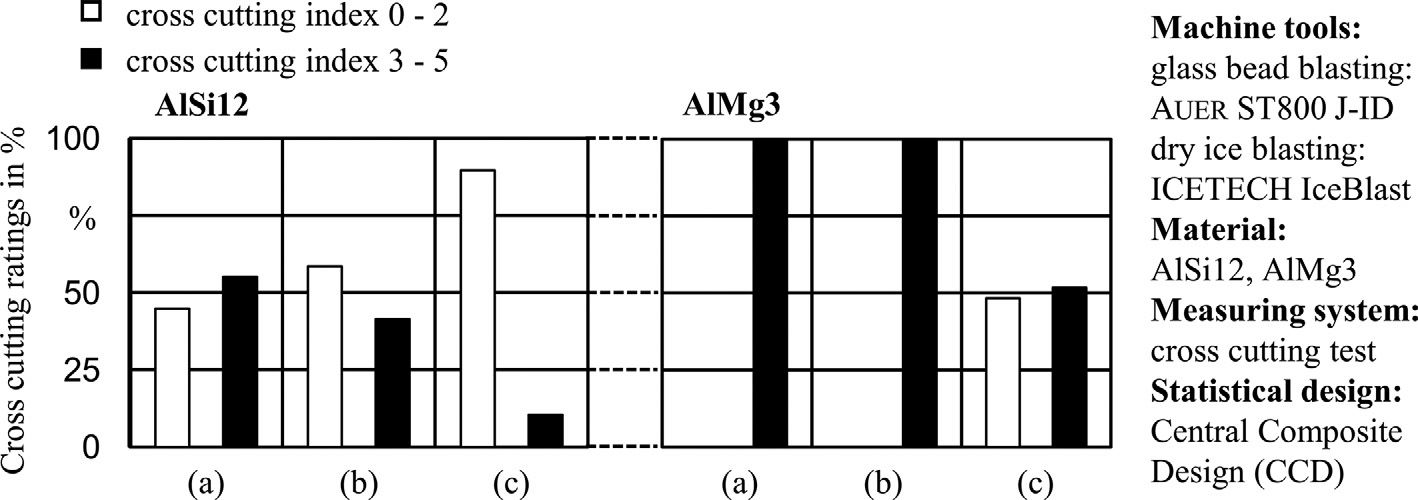

在电镀过程之后,横切指数用作电镀涂层粘附的指示剂。 0和2之间的横切指数表示粘合性良好,横切指数δ3表示粘合性不足。图6显示了涂覆的镀锌涂层在AlSi12工件上的粘附性测试的两个结果,这些工件已作为预处理进行干冰喷射。干冰喷射期间的干冰喷射和回火导致良好的附着力(横切指数在0和2之间),具有AlSi12-工件的所有检查参数设置的50%。在用随后的干冰喷射进行玻璃珠喷砂之后,几乎90%的工件被成功电镀。在玻璃珠喷砂后,50%的AlMg3-工件在随后的干冰喷射下获得了良好的附着力,图7.通过检测到的参数组合能够实现足够的附着力,可以在电镀之前对工件进行预处理。高工艺可靠性和可重复性。

图7. AlSi12和AlMg3的横切等级:(a)干冰喷射后,(b)干冰喷射后回火,(c)玻璃珠喷砂后进行干冰喷射。

讨论 发现表面张力的极性组分对电镀层的粘附性没有显着影响。 然而,粗糙度和表面形貌对电镀后的粘附性具有显着影响。 通过干冰喷射,实现了AlSi12样品的成功电镀。 基于整个研究,干冰喷射预处理被认为是AlSi12工件方法的其他预处理的合适替代品,以进一步提高粘合强度。 与AlSi12工件的预处理相比,AlMg3工件的预处理不能成功地执行,导致涂覆的镀锌涂层的粘附性更差。 这种情况需要进一步检查和分析。

这项研究的结果应该用于扩大材料的范围,可以通过替代的预处理方法成功地进行预处理。 特别是,替代的预处理方法应该应用于钢制工件和由难以镀锌的材料制成的工件,例如碳纤维复合材料。

致谢 该项目得到了国家研究基金会的热烈支持。 此外,还要感谢参与该研究项目的TOOICE等公司。

|